5000kVA中锰精炼电炉炉衬耐火材料的选择、砌筑与维护

发布日期: 2020-09-27 10:14:57 阅读量(424) 作者:倪晓明某铁合金厂有 40 多年冶炼中、低碳锰铁的历史,到目前为止,拥有 5000KVA 矮烟罩式中锰精炼电炉四台,中、低碳锰铁年生产能力达到 20 万吨,采用二步法生产,每台中锰精炼电炉配套一台15 立米摇包(或两台 5 立米摇包)。

1.中锰精炼电炉炉衬材料选择

某铁合金厂生产中、低碳锰铁采用二步法,一是摇包预炼,二是电炉精炼。主要原料有:液态锰硅合金、锰矿、石灰。

摇包预炼过程是在中锰渣与锰硅合金金属液面进行的放热反应,其主要反应方程式可简化为:

2[MnO]+[Si]= 2[Mn]+(SiO2) (1)

△G0=-154242+38.9T (J)

电炉精炼是采用预炼后的低硅低碳的半成品合金、锰矿、石灰在电炉中进行下述反应:

[MnSiFe]+2(MnO)+2CaO=[3Mn·Fe]+2CaOSiO2(2)

摇包预炼和电炉精炼反应的实质都是脱硅反应, 反应过程中锰硅合金中[Si]被氧化成 SiO2, SiO2与 MnO 结合生成 MnO·SiO2,为提高锰的回收率,获得更好的技术经济指标,需要加入造渣剂 CaO,因CaO与SiO2结合生成比MnO·SiO2更稳定的化合物 CaO·SiO2,促进反应(2)式向正反应反向进行,由于 CaO 的加入,所以中、低碳锰铁冶炼炉渣为碱性炉渣,炉衬材质需为碱性材质。某铁合金厂采用MgO 含量大于 85%的捣打料作为炉衬砌筑材料。

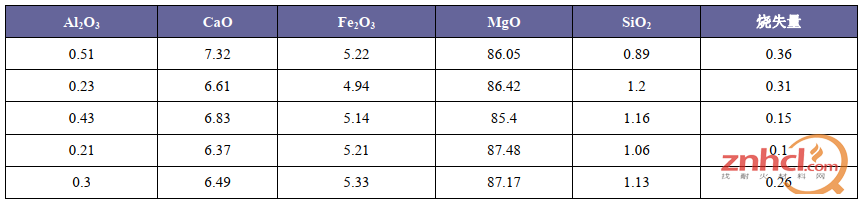

某铁合金厂捣打料化验成分

2 5000kVA 中锰精炼电炉炉衬相关参数

炉壳高度: 3780mm

炉壳直径: 6500mm

炉底耐火砖高度: 1025mm

炉底捣打料高度: 1355mm

炉膛直径: 4000mm

炉膛深度: 1400mm

出铁口高度: 10 层镁砖高度

3 5000kVA 中锰精炼电炉砌炉材料

石棉板: 2 吨

T3(标准耐火砖): 70 吨

捣打料: 160 吨

镁砂粒(3-8mm): 7 吨

细镁砂(0-0.6mm): 2 吨

粘土砖粉: 2 吨

镁砖: M1: 28 吨

M19:14 吨

M20:7 吨

M18:2 吨

M17:1 吨

4 中锰精炼电炉炉衬砌筑要求及注意事项

4.1 砌筑要求

①捣打料砌筑要求使用振打器进行振打,振打器的激振力不小于 8kN;

②捣打料每层厚度不超过 115mm, 每次振打时间不少于 30 分钟;

③镁砖缝不大于 2mm,每层砌完后,用细镁砂填实砖缝(细镁砂粒度小于 0.6mm),然后再砌下一层;

④出铁口镁砖湿砌,余者镁砖干砌;

⑤用小于 0.08mm 的镁砖粉加适量卤水和成浆,作湿砌出铁口的粘结剂;

⑥膨胀缝用镁砖粒填充,粒度 3-8mm。

4.2 注意事项

对中锰精炼电炉炉体砌筑的好坏需要在冶炼过程中进行检验,炉体砌筑好的标准:冶炼过程中炉底和炉墙同步,缓慢而均匀的下降,炉体后期补炉使用捣打料少,炉体使用寿命长,吨铁捣打料消耗低,成本下降。反之,捣打料消耗多,炉龄短,成本升高,说明炉体砌筑质量不好。

①炉底砌筑

中锰精炼电炉砌筑炉底,对捣打料进行振打是重点,需要格外注意。炉底捣打料振打时间短,炉底捣打料层未能粘合在一起,送电冶炼时,炉底捣打料层一层层开始上浮,影响冶炼,捣打料层漂浮在出铁口附近,对冶炼过程出炉及堵出铁口造成困难,通常需要将漂浮的捣打料块捞出,但炉墙消耗慢,炉底消耗快,炉体寿命急剧缩短。

炉底捣打料振打时间过长,正常生产时,炉底下降慢,炉墙消耗快,长时间冶炼容易造成炉墙漏炉,采取的措施一是在出炉时使用氧气降低炉底高度,二是冶炼过程中使用低档位电压冶炼,通过电极电弧对炉底放电,降低炉底。

某铁合金厂通过多年的生产实践经验,总结出炉底捣打料的最佳振打时间为 30-50 分钟。

②炉墙与出铁口高度比

某铁合金厂对中锰精炼电炉墙炉与出铁口高度比进行了研究,如果炉墙与出铁口高度比大,则炉底消耗快,虽然炉墙还可以继续使用,但炉体后期出铁口高度不够,造成炉龄缩短;如果炉墙与出铁口高度比小,则炉墙消耗快,炉体后期炉墙薄,而炉底高,一是每次修补出铁口消耗大量镁砖,造成浪费, 二是加大补炉捣打料用量, 造成成本升高。

某铁合金厂经过多年研究,中锰精炼电炉炉墙与出铁口高度比最佳范围为 1.05-1.5,达到炉龄与耐火材料消耗的最佳值。

5 中锰精炼电炉炉衬的使用与维护

中锰精炼电炉开炉初期,因炉膛小,炉墙冲刷较快;电炉炉体中期,随着炉底的下降,炉墙冲刷减缓,但需要注意避免局部冲刷严重;电炉炉体后期,应加强使用测温仪器对炉墙温度的跟踪,同时使用喷补机进行补炉,避免出现漏炉情况,一旦出现漏炉,根据实际情况处理,可以采取重新抠砌炉的方式,常见方式为在漏炉处进行背包处理。

①电炉新开炉 20 天内,不需要补炉,员工正常按操作规程操作即可,炉眼堵深、堵实,避免跑炉。

②电炉新开炉 20-40 天,应使用废旧捣打料对炉墙冲刷较严重部分进行适量补炉,避免炉墙冲刷更加严重。

③电炉新开炉 40-60 天,应采用测温仪器对炉墙进行测温,并加大补炉量,关注炉底下降程度,若炉底逐步下降,炉墙问题不大,若炉底不下降,应采用出炉吹氧、使用烧穿器降炉底等方式,强制炉底下降,否则炉墙冲刷将会很严重。

④电炉新开炉 60-90 天,此时炉墙温度应在200℃左右,应使用喷补机喷补捣打料对炉墙进行维护,如果炉墙温度超过 220℃,说明炉墙已经很薄,应做好随时停炉准备。

⑤良好的倒出铁口时间是炉龄延长的有效手段,正常炉体前期每三天倒一次出铁口即可,炉体后期可根据时间情况,缩短倒出铁口时间。如果出现两侧出铁口不水平,可适当缩短出铁口低的一侧的使用时间,延长出铁口高的一侧的使用时间,同时加强出炉操作,尽快使两侧出铁口达到在同一水平面上。

6 5000kVA 中锰精炼电炉消耗指标

某铁合金厂 5000KVA 中锰精炼电炉炉体周期定为 90 天,理论上炉体周期时间越长,消耗成本越低,但经过长期的数据摸索,中锰精炼电炉炉体周期超过 90 天时,补炉使用捣打料用量增加很多,一是不经济,二是增加了漏炉的风险。

某铁合金厂 5000KVA 中锰精炼电炉指标:

单炉体周期: 90 天

单炉体中碳锰铁产量: 12000 t

单炉体捣打料消耗: 21 kg/t

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。