镁碳砖在钢厂中的应用与再循环利用

发布日期: 2020-06-24 10:38:48 阅读量(3055) 作者:镁碳砖是一种优质的耐火材料,其主要原料有电熔镁砂或烧结镁砂、有机结合剂以及鳞片状石墨。镁碳砖具有耐热震性强、抗渣侵性能好以及耐火度高等优点,在转炉、精炼炉和电炉上得到广泛的应用,并且使炉子的使用寿命得到提高。同时由于其在制作过程中无需高温,可使能源节省,并且制作工艺简单,因而在国家推广及应用。

在15世纪初,人们第一次使用碳和氧化物复合耐火材料制造出了氧化物-碳坩埚,当时主要的水口砖、滑板以及浸入式水口砖等也主要由碳和氧化物(主要是Al2O3)等复合材料所制成的。在上世纪70年代,日本研制出应用电炉的镁碳砖后,镁碳砖行业由此不断发展。在1977年,日本川崎钢铁集团的千叶厂从国外引入Q-POB转炉,其转炉的风口和炉底选用树脂与不烧成的镁碳质相互结合在一起的耐火材料,取得重大进展,开创了含有石墨的复合耐火材料在转炉上使用的第一次成功案例。在1988年,岛田康平心等提出了将高纯烧结镁砂用于制备镁碳砖,并欲将其用于转炉上。同时也在1988年,德国的ArnoGardziella博士提出了酚醛树脂的选择标准,其在耐火制品中主要作为结合剂在使用;TadeuszRymonLipinski等研究在镁碳砖中添加金属物,观察其与转炉渣的反应。意大利的教授B.DEBenedetti等研究了用树脂作为粘结剂制备的镁碳砖,其在使用时的耐侵蚀性能。在1991年,鹿野弘等人研究了镁碳砖透气性能的影响因素。在1992年,GunarKlop等人研究了不同镁砂成分和碳含量对所制备成型的镁碳砖的微观结构的影响。而我国对镁碳砖的研究起步较晚,在上世纪80年代才开始,而直到1991年黄向东等研究了用结合剂压制成的镁碳砖的性能和工艺。在1994年的时候,胡超群等制作电弧炉内衬时,将原有材料用镁碳砖替代,使炉衬使用寿命得到提高。谢建明等在1998年研制出沥青结合剂,用于结合铝镁碳砖的原料。姚金甫等在1999年研制出导电镁碳砖用于中间包等离子加热,并且投入到了实际使用中。

1、镁碳砖在钢包渣线的应用

随着镁质耐材的逐渐发展,其早期就已慢慢在钢包中的应用于渣线。在转炉上成功使用镁碳砖后,精炼钢包渣线部位也开始使用镁碳砖,并有良好的使用效果。目前,日本和我国一般使用用树脂结合的镁碳砖,其含碳量在12%~20%之间;而欧洲则使用沥青结合的镁碳砖较多,其碳含量大概为10%。日本住友金属集团的旗下钢铁厂用C含量在15%左右,MgO含量在83%左右的镁碳砖代替镁铬砖在VAD渣线部位使用,其使用寿命提高了一半左右。日本的仙台的钢铁厂用镁碳砖代替镁铬砖在精炼钢包中使用,其使用寿命也提高了一半左右。用时,大阪的窑业耐火材料公司研究了抗氧化剂的种类和碳含量对镁碳砖抗渣性、高温抗折强度和抗氧化性的影响,其研究表明,由烧结镁砂、电熔镁砂、15%的磷片石墨和少量镁铝合金制得的镁碳砖使用性能较好。

从1989年7月开始,宝钢股份总公司在300吨钢包渣线中使用一个品种的镁碳砖,其使用寿命达到100次以上;公司在150吨电炉钢包渣线采用低碳镁碳砖,用于冶炼一个品种的钢种,其使用寿命得到大幅度的提高。而上钢五厂在40吨转炉钢包渣线部位使用某厂生产的镁碳砖后,与电熔再结合镁铬砖相比,其局部蚀损不严重且均匀。

2、国内外耐材回收状况

耐火材料有高抗渣侵蚀性、高温稳定性以及热震稳定性等特点。而镁质耐火材料是由烧结镁砂为其主要原料制成的,烧结镁砂由于烧结时间长并且烧结温度高,使得其内部氧化镁的结构紧密、晶粒较大、活性低并且晶格不完整。如欲回收废旧废旧镁碳砖,则需对其一些基础性能有所了解,例如:物相、成分等。

徐庆斌、smith等研究了废弃耐火材料如何回收利用,实验结果表明,由于渣中氧化铁的渗入,使得靠近炉渣部分的石墨与其反应并逐渐消耗。而靠近炉壁的部分的镁碳砖由于耐火材料与炉壁间的空隙有空气,其内部碳被氧化而造成该部分的碳大量损失。而原质层部分由于在镁碳砖的中间部位,不易受渣以及空气的影响,使得该部分的化学成分较为接近原砖成分。综上所述,回收耐材不同层面中碳反应程度不同,推测其易导致三层面的内部结构也有所不同,因此对回收耐材进行基础研究是很有必要的。

图1试样在转炉中的位置及其内部结构分布

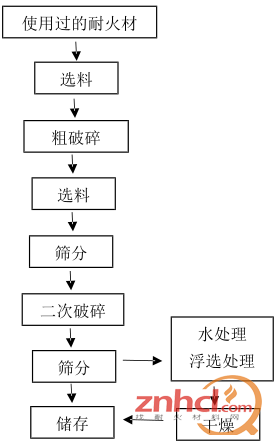

而随着耐火材料使用量地增加,厂区堆积的废旧镁碳砖也逐渐增多,为了更好的解决废旧镁碳砖堆积的问题,国内外很多国家目前很重视对废弃耐火材料的回收利用,此方法可以减少耐材原料的使用、降低生产成本、美化环境等优点。不同的企业对耐材的回收步骤不同,如图2所示为废弃耐火材料处理的一般流程图,图3所示为Valoref公司的废弃耐火材料回收并且加工处理的流程图。显然可以看出图2是针对某种特定耐材回收的流程,而图3步骤则是对废弃耐材进行大规模地回收处理。然而,目前的含碳耐火制品的种类多且使用范围广,因此对目前大多数厂家的回收流程可借鉴Valoref公司的处理方法,而可采用图1.2的步骤进行实施,但需根据具体实际情况来采取相应的实施方案。实际情况中,处理流程需根据原料条件、成品料粒度以及纯度对不同工序进行取舍。如果在处理中遇到废料中有有害废料的,则需将其富集在一起,同时减少进行处理材料量,这可以大大降低处理的费用。

图2废弃耐火材料处理的一般流程图

图3Valoref公司的废弃耐火材料回收加工处理流程图

一些发达国家较早就开展对废旧耐火材料的再利用的研究工作,并且使耐火材料的回收利用率逐年提高。日本目前使废弃耐火材料的回收利用率达到90%以上,而回收的废旧耐火材料主要用于溅渣调节剂以及造渣剂,同时其也可替代型砂的作用。新日铁钢铁集团在2005年使废旧耐火材料达到零填埋(零排放),其中29.6%的回收耐材作为炉基材料,而32.2%的回收耐材则作为耐火材料的原料,最多的则是38.2%的回收耐材作为调渣剂的原料或造渣剂的原料。美国的DOFASCO钢厂将容器内衬中废旧的耐火材料当作溅渣护炉改质剂中的氧化镁原料。在Dofasco公司和WCI公司,利用废旧氧化铝耐火砖中的氧化铝,使其成为钢包造渣剂的原料。在LTV集团中,利用废旧滑板砖中的氧化铝,使其成为钢包渣的原料。

国内不少科研所及企业也都在积极地开展对这方面的应用及研究,努力使废旧耐火材料的回收利用率得到提高。宝钢研究院对钢包渣线及转炉废旧镁碳砖回收利用制成回收料,开发出以其为主要原料的镁碳砖,其性能可以达到并且好于日本的再生镁碳砖。台湾中钢集团已经将厂房内堆积的60万吨废旧耐火材料全部进行了回收利用,其中回收后用于耐火材料原料的每年可达九千吨左右,回收用于造渣剂原料的每年达到六千吨左右,2003年该集团对废旧耐火材料的的回收利用率可达68%左右。孙枫、柯昌明等研究了国内某钢铁集团的废旧中间包永久衬浇注料,对其进行回收利废旧,研制出了再生的浇注料,其性能与原来的浇注料无太大差别。

综述所述,当将废旧耐火材料进行回收后,将其作为同种或同类耐火材料的原料时,可以充分发挥耐火材料原料的高温稳定性、热震稳定性特点以及高抗渣侵蚀性等性能,目前国内外对这方面的报道较多,因此,将其回收后作为该类产品的原料对其性能无太大影响,并且在技术方面也是可行的。国内外虽然有对将耐火材料回收后作为发泡剂以及调渣剂等冶金辅料的应用效果报道,但由于企业内部的技术有保密协议,因此,对耐火材料回收利用的具体应用、研究及相关影响因素的控制未见相关报道,需在实验室进行研究。

3、改质剂压制成型的方法

根据固结方式可将压团的方法分为冷压团法以及热压团法。热压团法是利用粉料的亲水性能将粉料压制成型后,在高温焙烧过程中固结;而冷压团法则是加入一定比例的粘结剂,而后将其压制成型,其不进行高温处理,而产品的强度主要靠所添加的粘结剂。镁砂亲水性和活性都较差,如若不加入粘结剂,其强度就不易达到要求。

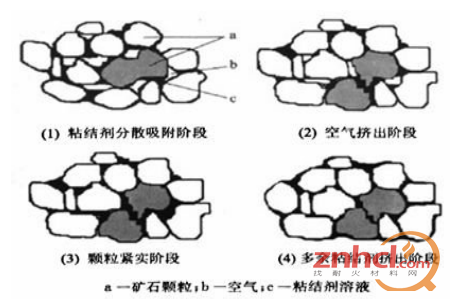

图4冷压团成型机理

而本实验研究主要采用冷压团法,其成型机理为:将原料混合均匀后,对粉料进行压制,由图可知粉料颗粒整体状态逐渐由松散趋于紧实。以为在压制过程中,颗粒间的接触面积较大,粘结剂包覆在颗粒表面,使颗粒易分散和移动,填充其颗粒间的空隙,同时可将相邻的细颗粒粘合在一起,而多余的粘结剂则随压力增大而被从团块中挤出,使其在团块与模具之间起到脱模和润滑的作用,脱模后的团块最终无需高温就可达到所需强度要求。

3.1回收原料粒度对再生品性能的影响

废旧的耐火材料需要进行除杂、拣选、颗粒分离处理和破碎等处理过程后,制备成为回收材料。原料的粒度级配及粒度大小对以其为原料制备成的成型材料的反应性、强度及其气孔率等性能有较大的影响,而材料的性能又会对其使用效果产生影响。因此,通过研究回收耐材的粒度级配及粒度大小,可为所制成的再生材料提供基础,使最终成型材料达到标准要求。

王云为了将生产镁碳砖时所出现的半成品废弃砖进行回收利用,将半成品废砖经过拣选、破碎以及筛分之后,制备出<0.08、<1和1-3mm的三种粒度再生回收料,而后在原料配比中加入20%的再生回收料,制备出成型的再生镁碳砖,并且其研究了不同颗粒粒度配比(细粉、中颗粒、粗颗粒的质量比分别为24-36%、14-26%、44-56%)对再生镁碳砖的性能所产生的影响。发现适当减少原料配比中细粉的含量,增加原料配比中中颗粒原料的含量,这样可以使再生镁碳砖的抗氧化性和致密性得到提高,而其对成型材料强度的影响不是很大。且不分级而直接将原料加入和分级后再将原料加入制成的改质剂进行比较,半成品废弃砖回收料进行分级后加入到原料中,即可提高再生镁碳砖的强度,又可提高其致密性。

满斯林研究发现加入耐火材料的回收料都会使抗渣侵蚀性、高温抗折强度、常温耐压强度和镁碳砖的致密性降低,而当加入粒度小于0.074mm的回收料颗粒时,其会使所制成品的性能降低较多;加入3~5mm的回收料对制成的镁碳砖的致密性能的影响最小;而加入1~3mm的回收料则对制成的镁碳砖的高温抗折强度和常温耐压强度的性能影响最小。

王长明研究表明镁砂的热膨胀系数和临界粒度相对与其他原料而言相对较大,对材料抗热震性的提高不益。而增加大颗粒镁砂的加入比例,降低细粉镁砂的加入比例,可以有效降低材料成型时所受到的阻力,从而使材料的体积密度和常温耐压强度提高,同时使其显气孔率降低。

李宏志研究使用电炉来冶炼硅锰合金的时候,矿石的透气性能和粒度的大小对冶炼反应动力学效率的影响。当产物孔隙率比较低时,其限制还原的环节主要为内扩散;相反,气体内扩散时,所受到的阻力减小,次反应的限制性环节是合金间的界面反应,因此合适的矿石粒度会有想对应的孔隙度。因此,对原料粒度的选择,会对压制成型改质剂性能产生影响。

3.2回收原料加入量对再生品性能的影响

回收料是对废弃的耐材进行回收利废旧,当作新产品的原料进行使用,但由于其经过高温、侵蚀等作用,使回收料的成分及性能与未使用相比相差较大。因此,将其作为回收作为原料的时候,其加入的量需得到控制,以免使新产品的使用性能达不到要求。

赵云松将镁碳砖破碎成不同粒度的颗粒后,对不同粒度废旧镁碳砖的化学成分进行了检测,发现大于0.1mm的颗粒与小于0.1mm的颗粒比较,其碳与氧化镁的含量相差有20%。当将回收料添加50%和68%时,以及相对应的外加料也加入其中时,生产成型的不外加回收料的型号相同的产品以及含碳的钢包使用的耐火砖具有类似的性能。并且他发现再生料粒度大于1mm的颗粒回收利用的效果比较好,对所制成产品的体积密度变化小,当粒度大于1mm的回收料在原料配比中为50%时,其性能中的密度体积指标与原砖的相近。

张国栋研究了耐火材料的回收料加入比例(80%、70%、60%)对制成的再生镁碳砖所产生的影响,研究表明随着混料量和回收料加入量的增大,制成的再生镁碳砖的常温耐压强度、体积密度、抗氧化性和高温抗折强度减小,而成品的显气孔率增大。所以,为使再生镁碳砖的产品性能提高,需使回收料的加入量得到控制,最终让再生材料的性得到优化,且接近原砖的标准。

田守信等利用高温的物理化学反应的方法,制备出合格的废旧镁碳砖颗粒回收料,通过在配比中加入20%的新原料以及80%的再生回收料,研发出了质量较好的再生镁碳砖,其无论在使用寿命和性能,还是使废旧残砖的厚度,都和宝钢目前使用的镁碳砖没有区别。

综上所述,需将废旧镁碳砖进行除杂、拣选、轮碾、破碎等处理后,需将回收料进行破碎并筛分成不同的粒度,然后对不同粒度的原料颗粒进行成分检测。而镁砂粒度大小对成型材料性能也会有较大的影响,因此,我们需要严格控制镁砂颗粒的粒度级配。同时需根据成品改质剂的目标,将不同粒度的回收料按不同比例混合,压制成型为规定规格,选出方案。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。