导致水泥短流程预烧成窑结皮严重的5个主要原因

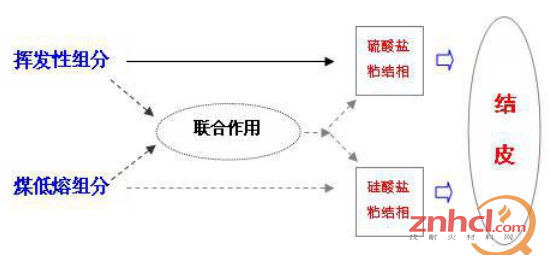

发布日期: 2020-05-22 08:16:41 阅读量(617) 作者:杨圣玮新型干法生产线预分解系统的结皮堵塞是指生产过程中预热器或分解炉的器壁被流经它的气流携带的粉状物料粘附,并不断增厚,从而引起整个窑系统热工制度紊乱,物料不畅通,甚至堵塞,使生产难于维持的一种现象。结皮形成机理如图1所示。预分解系统结皮最频繁区有两个:一是窑尾烟室及上升烟道区,该区域温度范围为1000℃-1200℃(正常窑尾烟气温度为1050℃左右)。在此区域的结皮料通常较坚硬、多孔。几乎所有新型干法窑在此区域都有结皮,常常对生产造成较大影响。二是最末级旋风筒及其下料管道区域。此区域温度通常在820~900℃℃之间。此区域结皮对煤的燃烧特性极为敏感,当煤燃烧不充分时,其结皮频度高,严重时会造成次末级旋风筒下料管大量结皮,严重影响生产。

图1窑尾系统结皮机理示意图

1、窑温升高

新型干法水泥窑预热系统的热交换能力很好,但是回转窑部分的热交换能力较差,降低了烧结能力。因此,水泥回转窑需要提高烧成温度加以补偿。水泥回转窑中火焰的最高温度可达1700℃,高温作用十分强烈。如果没有窑皮的保护,裸露的耐火材料将很快损毁。随着水泥窑产量的增大,回转窑的高温负荷也逐步增大。

大型预分解(PC)窑使用热回收效率在60%以上的高效冷却机以及使用燃料充分、一次风比例又少的多风道烧嘴,窑头还加强了密闭和隔热。某Φ4.7m×74m预分解窑上,二次空气温度达1150℃,窑尾气流温度达1050℃-1100℃(最高1200℃),且离开窑筒熟料的温度达1400℃。它的过渡带、烧成带、冷却带、窑门罩、冷却机的喉部和高温区以及烧嘴外侧等部位的工作温度远高于传统水泥窑的相应部位。

与预分解窑相比,水泥短流程预烧成窑的预烧成炉中加入了80-90%的燃料,煅烧温度更高,达到1200℃以上。此时高温虽有利于碳酸盐的完全分解、1200℃温度的入窑物料进入回转窑后会迅速煅烧,但会削弱耐火材料的性能,并加速对耐火材料的侵蚀,致使耐火材料发生损坏,影响耐火材料使用寿命。如果窑中的耐火砖部分损毁,剩余窑衬的厚度就会变小,衬体的隔热作用就会减弱,窑体表面温度就会升高。由此,将引起耐火材料损毁速度进一步增加。例如,高温带筒体温度从正常温度250-300℃增高达350-400℃时,窑体就会产生很大变形。窑体和耐火材料之间就会出现热膨胀差。某些情况下,这种差异可以使筒体和耐火砖之间出现很大空隙,使耐火材料发生松动,运转中的筒体和窑衬发生相对运动,耐火材料受到磨损。另一些情况下,窑体的膨胀受到整体性耐火材料(如浇注料)的限制,窑体和耐火材料之间产生很大应力。这种应力可以将锚固件拔出或者损害锚固件周围的耐火材料。新型干法水泥窑和水泥短流程预烧成窑的烧成温度达到了1400~1500℃,多采用篦式冷却机和多通道喷煤嘴,二次风温度达1200℃,出窑熟料温度可达1400℃多。窑口普遍结窑皮,温度的提高加剧了熟料和化学成分对耐火材料的侵蚀,用于传统窑相应部位的耐火材料在这些窑上的使用寿命急剧下降。

因此,水泥预分解窑和短流程预烧成窑必须使用一系列新型耐火材料来取代传统窑上原来采用的传统材料。例如,水泥回转窑烧成带的正火点(中心)部位需要使用高级镁质耐火材料,包括荷重软化温度1650≧℃的直接结合镁铬砖或优质无铬碱性砖。

2、挥发性组分富集

由于能源危机的影响,水泥窑从使用油、气改为以煤燃料,甚至采用以含热能的废料为二次替代燃料,如废轮胎、废橡胶、废塑料、废有机液体、低品位高碳物质等替代燃料;由于经济高速发展,城市化进程加快,生活垃圾增多,又为水泥窑的焚烧垃圾技术提供了大量原燃料,以减少资源消耗和降低水泥生产费用。为降低热耗,预分解水泥生产技术得到了快速推广。采用预分解技术后,水泥窑的热耗大为降低,生产能力成倍提高,但烧成条件变得愈加苛刻。水泥短流程预烧成窑同样要面临这样的问题。

无烟煤、劣质煤的使用和固体废弃物的焚烧,造成碱、氯、硫等成分明显增加,它们的循环富集,对窑系统各部位的耐火材料的侵蚀也明显加剧。在高温作用下,预分解窑中K2O、SO2、KCl等组分挥发后,又经预热器、增湿塔、电收尘的多级搜集,重新进入回转窑内。当窑内碱、硫、氯的平衡建立后,上述挥发性组分在窑内有很高的浓度,显著影响水泥生产和耐火材料的寿命。PC、SP(悬浮预热器)窑系统内,窑料的SO3含量和原料相比富集3-5倍,R2O的含量富集5倍,Cl的含量更富集高达80-100倍。相应部位的窑气中这些组分的含量也大大增加,导致预热器、分解炉、喂料室、下料斜坡所用的耐火材料受到严重的侵蚀,形成膨胀性矿物而开裂剥落,发生“碱裂”破坏。并且硫、氯等组分在耐火材料表面形成结皮的特征矿物,黏附窑衬形成结皮,影响窑的正常运行。

挥发性组分的含量大增,使最热两级预热器、预分解炉、上升烟道、喂料斜坡和窑筒后部1/3的部位,也即所有砖面温度为800~1200℃的部位(当原、燃料含氯高时更扩及600~1200℃的部位),窑料中形成2C2S·CaCO3、2C2S·CaSO4、2CaSO4·K2SO4、KCl和二次CaSO4等结皮的特征矿物,裹带其余窑料在衬里上形成结皮,干扰窑的正常运行,严重时被迫停窑检修。

硅铝系耐火砖受到来自于窑料渗入砖内的碱性化合物等的侵蚀,形成膨胀性的钾霞石(K2O·Al2O3·2SiO2)和白榴石(K2O·Al2O3·4SiO2),使砖“碱裂”损坏。窑料含R2O>1%和Cl->0.01%时,这种现象就会发生。当出窑熟料含碱过高时,连冷却机热端、窑门罩和三次风管中的普通黏土砖和高铝砖也会因碱裂而损坏。

高能效水泥短流程预烧成技术由于在与烧成炉中使用85%的燃料,使得炉内高温达900-1200℃,这些替代性原燃料含有的挥发性组分和杂质更加容易引起窑壁结皮,严重干扰水泥窑的运行,并显著加速耐火材料的损坏。

3、固体废弃物中的杂质增多

水泥工业利用固体废弃物主要的途径是将废弃物以二次原料或二次燃料的形式循环利用。从理论上说,含有CaO、SiO2、Al2O3、Fe2O3的水泥原料成分的工业废弃物均可作为水泥原料,含有一定热量的工业废弃物均可用作水泥熟料生产过程中的燃料。

固体废弃物的品种很多,所含的元素成分及其化合物也较多,在熟料煅烧过程中,这些废弃物在低温部分,对耐火材料几乎没有影响或影响较少,还有一些熔融在熟料里形成窑皮,附在耐火砖上,这样对耐火材料影响也非常小,甚至对耐火材料有一定的保护作用。对耐火衬料直接影响的是在烧成过程中,预热器和回转窑之间的内循环的过程中所富集的碱(钾、钠)、卤族(氯、氟)和硫的化合物等,这些元素化合物的熔融物随窑气和窑料侵蚀耐火材料,与耐火材料发生热化学反应,生成新的低熔矿物,而新生矿物在体积上出现不同程度上的膨胀,致使耐火材料的剥落及开裂。有些新生低熔矿物可使耐火材料结构变得疏松,这样耐火材料就失去它原有的特性,比如强度、热传导及弹性系数等物理性能发生一系列变化,致使耐火材料的使用寿命变低。其中,对耐火材料使用周期影响最大的是碱(钾、钠)、卤族(氯、氟)和硫的化合物等。这些元素化合物的熔融物随窑气和窑料侵蚀耐火材料,与耐火材料发生热化学反应,使得耐火材料使用条件更加苛刻,因而应对固体废弃物再水泥工业中循环利用带来的新问题,是摆在水泥工业用耐火材料迫在眉睫的难题。

4、窑速加快

传统水泥窑的转速为1r/min,大型预分解窑的转速却高达3-4r/min。高温、高速和大直径的预分解窑上,窑体、窑衬的工作环境都要比传统回转窑苛刻得多。窑筒转速加快和直径加大,增加了耐火材料的应力破坏。大型窑的转速加快,直径增大(2500t/d窑直径为4m,5000t/d窑直径为4.8m,10000t/d窑直径为6m,)将使窑衬受到周期性机械应力和热应力冲击破坏力加剧。这就要求耐火材料要有更高的整体稳定性和抗热震性能。

水泥回转窑的筒体经轮带支承在托轮上。筒体有很大自重,又受到耐火砖、窑皮、窑料重力的作用,轮带之间的筒体的横截面上会产生很大的径向变形。运转中,窑体每转一圈,筒体的曲率都会发生周而复始的改变,耐火材料内衬将不可避免地受到窑体周期性挤压力以及砖圈内部平衡应力的作用,在疲劳载荷的作用下发生损坏。

此外,制造、安装的误差,托轮调整不当,以及窑基础发生不均匀沉降等原因,也能使窑体的弯曲超过允许值,使筒体失去直线性和圆整性。若弯曲发生在端部,将使端部筒体发生跳动,导致窑头、窑尾漏风、密封装置和耐火材料损坏。若发生在传动齿轮处,则使大小齿轮啮合不均匀,引起振动,导致耐火材料发生松动、抽签、掉砖或承受过大机械应力作用而损坏。

5、节能要求

目前,我国和发达国家处于不同的经济发展阶段,我国水泥行业发展十分迅速,对能源的需求也节节攀升。要想达到节能增产的效果,我国新型干法水泥窑面临的主要问题是高产、优质、低消耗和长期安全运转。相应地,耐火材料的主要损坏因素是高温、侵蚀、热震和机械应力。这和20世纪80年代前后发达国家的情况类似。不同历史阶段发达国家水泥窑面临的主要问题如下:

(1)1963~1968年,热震和侵蚀是碱性耐火材料的主要损毁原因。随着操作的改善和直接结合镁铬砖的应用,这一问题得到逐步解决。

(2)1968~1978年,机械应力是主要损毁原因。机械应力很大程度上是由窑体变形而引起的。机械制造技术和检测技术的提高减少了窑的变形,耐火砖因机械应力而发生的损坏随之减少。

(3)1978~1983年,开始大量使用煤和替代燃料,氧化还原问题出现。这一问题又因燃烧技术改善而得到缓解。

(4)1978年以后,使用替代燃料越来越多,替代燃料带有的挥发性组分增大了盐侵蚀。近年,盐侵蚀是发达国家面临的主要问题。

当前,发达国家水泥窑用耐火材料损坏的原因为:高温作用23%;高温化学和盐侵蚀合为23%;机械、热化学和盐综合破坏23%;盐侵蚀为17%;机械和热化学综合破坏8%;氧化还原1%;其他5%。简言之,高温和盐侵蚀是发达国家水泥窑的主要破坏因素。今后,我国水泥工业将从扩张规模,转向以提高效益为主,节能得到日益重视,利用低品位原燃料和废弃物也提上了日程。今后,我国的水泥工业也将面临发达国家目前的问题。

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。