镁橄榄石质轻质球形骨料的制备

发布日期: 2020-07-31 10:48:18 阅读量(433) 作者:目前,大多数隔热耐火材料的材质都是以铝硅系为主。我国具有丰富的镁砂资源,开发碱性隔热耐火材料的工作非常值得开展。由于方镁石的热导率高,导致镁砂不能直接用作隔热耐火材料。而镁橄榄石的热导率低(仅为方镁石的1 /4~1 /3) ,化学稳定性好,有望成为用于碱性隔热耐火材料的理想原料。近年来,已有大量有关镁橄榄石在浇注料中的应用研究以及人工合成高纯镁橄榄石的研究。笔者曾以菱镁矿、天然硅石粉、轻烧 MgO 为主要原料,利用菱镁矿与 SiO2 反应生成镁橄榄石难以烧结致密化的特性,合成了镁橄榄石轻质骨料。然而,由于轻质骨料的强度相对较低,在破碎时容易产生大量的细粉而造成浪费。对于传统浇注料来说,为了保证其流动性,必须提高加水量或增加微粉的加入量,致使浇注料在受热过程中收缩过大。

周宁生等指出,球形骨料具有流动性高,粒度分布易控,有利于致密堆积等特点,有望取代传统骨料而成为未来高性能耐火材料的重要原料。因此,尝试开发出轻质镁橄榄石球形骨料,则有望解决上述问题,实现轻质镁橄榄石骨料的广泛应用。在本工作中,以菱镁矿、天然硅石粉、轻烧 MgO 和 SiO2 微粉为起始物料,采用硫酸镁溶液为结合剂,使用圆盘造粒机造粒后在不同温度煅烧,分别研究了结合剂浓度、轻烧 MgO 粉加入量和煅烧温度对球形骨料性能的影响。

1 试验

1.1 原料

试验用原料有: 菱镁矿细粉,w( MgCO3 ) = 96% ,粒度< 0.045 mm( 320 目) ; 天然硅石粉,w( SiO2 ) = 99% ,粒度< 0.048 mm ( 300 目 ) ; 轻烧 MgO 粉, w( MgO) = 90% ,粒度< 0.074 mm( 200 目) ; SiO2 微粉,w( SiO2 ) = 97% 。使用硫酸镁溶液作为结合剂。

1.2 试样制备

试样配比见表 1。

表1 试样配比

按表 1 称量原料,同刚玉球一起装入球磨罐中,料球质量比为1 :1。在球磨机上以500 r· min -1的转速共磨 1 h,使各种原料充分混合均匀。将混合料分次均匀布撒于圆盘造粒机上,在转动过程中适时加入占粉料总质量 20% 的硫酸镁溶液作为结合剂而成球。为了使镁橄榄石能充分生成又不过分烧结,根据文献的介绍,将成型好的料球经 110 ℃保温 24 h干燥后,分别以5℃·min-1的升温速率在 1 400、1 420和 1 450℃ 下煅烧并保温 3 h,而后随炉冷却。料球的外观照片见图 1。

图 1 料球的外观照片

1.3 性能检测

依据 GB /T 2999—2002 检测烧后料球的体积密度和显气孔率。

使用筒压法检测烧后料球的强度: 将烧后料球筛分后,称取2 ~ 4 mm 的料球 50 g,置于直径为 36 mm的模具中,在 WHY-50 型液压机上以 20 N· s - 1 的加荷速率升至 2 MPa 并保持 10 s,而后经 2 mm 的标准筛筛分,以筛上料质量保持率评价料球的强度。

将料球研磨成细粉后进行 XRD 分析。采用扫描电子显微镜观察料球的显微结构,并结合能谱仪确定微区成分。

2 结果与分析

2.1 结合剂浓度对料球性能的影响

以 0#配方为基础配方,w( MgSO4 ) 分别为 10%、15%、20%、25% 和 30%的硫酸镁溶液为结合剂,将成型的球分别经 1 400、1 420、1 450 ℃ 烧后,研究了结合剂浓度对料球体积密度、显气孔率和强度的影响,见图 2。由图 2 可见,在相同煅烧温度下,随着硫酸镁溶液浓度的增加,料球体积密度逐渐下降,显气孔率逐渐上升,强度逐渐下降。其原因是由于在加热过程中硫酸镁会逐渐分解,从而在料球内部留下气孔。硫酸镁浓度越高,则物料中含有的硫酸镁越多,分解后留下的气孔也越多,料球的强度逐渐下降。综合考虑,为了使料球在轻质化的同时具有一定的强度,选择硫酸镁溶液的 w( MgSO4 ) = 15%。

图 2 结合剂浓度对 0#料球性能的影响

2.2 原料配比和煅烧温度对料球性能的影响

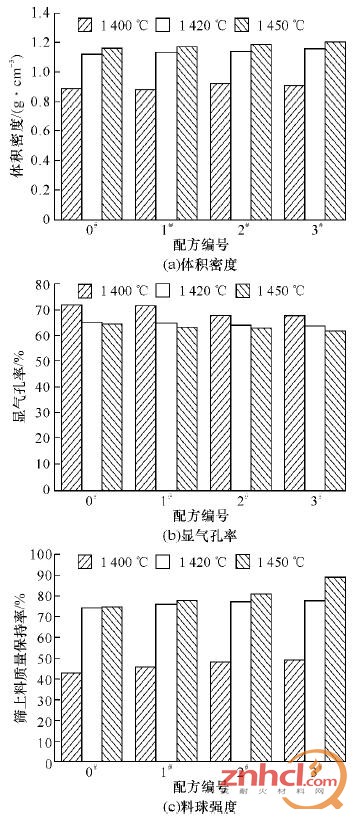

以 w( MgSO4 ) = 15% 的硫酸镁溶液为结合剂,原料配比和煅烧温度对料球体积密度、显气孔率和强度的影响见图 3。从图 3 可知,在煅烧温度相同时,随着轻烧 MgO 加入量的增加,料球的体积密度逐渐上升,显气孔率逐渐下降,强度逐渐增加。因为随着轻烧MgO 加入量的增加,物料中菱镁矿的加入量将降低,在煅烧时分解出的 CO2 也随之减少,使料球体积密度上升,显气孔率下降,致密度增加,强度增加。又因为加入的轻烧 MgO 比较少,所以料球体积密度的升高和显气孔率的降低不太明显。同时还可以看出,在同一配方中,随着煅烧温度的提高,料球体积密度升高,显气孔率下降,强度逐渐增加。这是因为温度的提高导致气体排出,料球收缩,气孔减小,晶粒长大,更加致密。但是当温度达到 1 420℃之后,变化已不是太明显,证明镁橄榄石基本已经完全生成,料球的结构也趋于稳定。

图 3 配比和煅烧温度对料球性能的影响

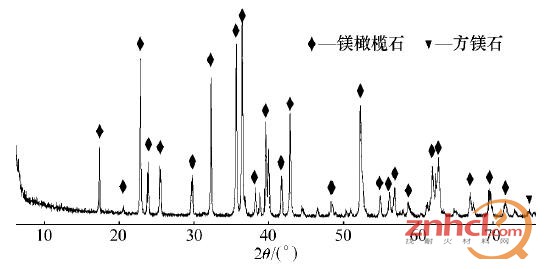

2.3 物相组成

以 w( MgSO4 ) = 15% 的硫酸镁溶液为结合剂的1#料球经 1 420℃保温 3 h 烧后的XRD 图谱见图 4。可知,在 1 420℃ 时,其镁橄榄石生成量已达 90%( w) 以上,方镁石为 5% ~ 10% ( w)。结合上述性能,认为料球的最佳煅烧制度为1 420 ℃保温 3 h。

图4 1#料球经 1 420℃保温 3 h 煅烧后的XRD图谱

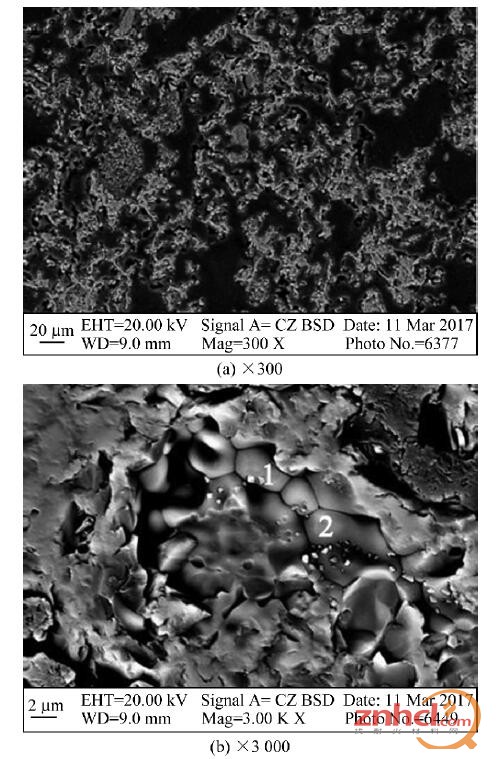

2.4 显微结构

以 w( MgSO4 ) = 15% 的硫酸镁溶液为结合剂的1#料球经1 420℃ 保温 3 h 煅烧后的 SEM 照片见图 5。结合能谱分析,图中1处为 MgO 晶粒,2 处为M2 S 晶粒。M2 S 晶粒比较粗大,分布比较均匀,直径一般在2 ~ 4μm,气孔平均孔径一般在 10μm左右,已满足轻质材料的要求。

图 5 1#料球经 1 420 ℃保温 3 h 煅烧后的 SEM 照片

3 结论

(1) 用硫酸镁溶液作为生产镁橄榄石质轻质球形骨料的结合剂时,其最佳浓度为 w( MgSO4 ) = 15% 。

(2) 随着轻烧 MgO 加入量的增加和煅烧温度的升高,料球的体积密度升高,显气孔率下降,强度提高。

(3) 综合考虑轻质球形骨料的各项性能,认为其最佳制备工艺为: 以质量分数分别为 71.1% 的菱镁矿、24.6% 的硅石粉、3.8% 的轻烧镁粉和 0.5% 的SiO2 微粉配料,加入 w( MgSO4 ) = 15% 的硫酸镁溶液为结合剂,于1 420℃保温 3 h 煅烧。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。