6种常见硅微粉提纯方法的优势及效果对比

发布日期: 2020-07-15 08:34:28 阅读量(845) 作者:SiO2的含量多少是评价硅微粉品质高低的主要标准,SiO2含量低于88%的硅微粉几乎没有市场。市场上出售的硅微粉因含有金属氧化物和游离碳等杂质,使其应用领域受到限制,导致产品经济效益不高。若将硅微粉中的杂质加以去除提高SiO2的含量,可显著提高硅微粉价格和拓展其应用领域,对提高其经济效益具有重要意义。国外对于硅微粉的提纯研究比国内要早三、四十年,早在二十世纪四十年代末,挪威的埃肯公司就开始着手对硅微粉的处理提纯和生产应用等方面进行研究,并在该领域处于国际领先的地位;其后美国、俄罗斯日本等也开始对硅微粉进行研究和生产。近几年来,国内外对硅微粉的提纯工艺方面进行了大量的研究,目前主要的提纯方法主要有简单的物理提纯方法以及现在主要研究的化学提纯方法,包括絮凝法提纯、煅烧法除碳、水流分级的提纯研究、湿法提纯以及酸法提纯等。

1.1絮凝法提纯

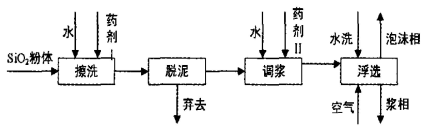

絮凝法提纯SiO2的原理主要是利用硅微粉原料中各组分润湿表面以及亲水性的不同,加入特定的絮凝剂,使絮凝剂吸附在杂质组分上从而达到杂质与二氧化硅分离的目的。主要的流程工艺如图2所示。

图2絮凝法提纯工艺流程图

黄传兵等介绍了选择性絮凝技术的原理、方法、以及在矿物分选中的应用,提出了选择性絮凝技术的发展方向,并且为硅微粉以及微细粒原料的提纯提供了新的思路。刘丽娟等深入研究了分散剂、絮凝剂的种类及用量、pH值以及沉降的时间等对硅微粉提纯效果的影响。实验结果表明聚乙烯吡咯烷酮、油酸钠分别按照80g/t和1824g/t投入到硅微粉中,体系pH调至5.3,沉降时间为50min时,提纯效果最为明显,SiO2含量从74%提升至90.9%。

絮凝法作为提纯硅微粉的一种新的研究思路,对于设备的要求相对较低并且对于酸的用量也较少。但是絮凝法提纯硅微粉的提纯效果一般,副产物较多,对环境影响较大。絮凝法作为提纯硅微粉一种新的研究方向还有待发展。

1.2浮选法提纯

根据矿物颗粒表面理化性质的不同来分离有用矿物质与杂质的方法称为浮选法,颗粒物自身表面具有疏水性或经浮选药剂作用产生或增强疏水性。经过工艺处理后的矿物颗粒能与气泡和浮选剂亲和而被浮于浮选设备的矿液表面,从而实现杂质分离。

丁一刚等进行了浮选法提纯SiO2粉体的研究,将粉体配制成重量分数为30%的浆体,然后加入擦洗药剂Ⅰ(NaOH、水玻璃),搅拌擦洗1〜2h后脱泥,再将脱泥后的浆体加水配制成重量分数同样为30%,并加浮选药剂Ⅱ(不同配比的石油磺酸、十二胺)调成浆体,将经过药剂作用后的浆体用泵打入浮选柱进行铁以及其他杂质的分离。通过擦洗、脱泥、调浆、浮选等一系列流程(如图3)将硅微粉细体中二氧化硅的含量从99.1%提升到99.7%左右。

图3二氧化硅粉体纯化工艺流程图

浮选法提纯硅微粉工艺流程相对比较简单,对于设备要求较低,可以在无酸条件下进行,对环境影响较小,有效的降低了生产成本、设备损耗以及环境治理等费用。但浮选法只能去除硅微粉中特定的微量杂质,对其他杂质的去除没有明显的效果。该方法在设备和工艺上还有待研究和发展。

1.3水流分级技术提纯

水流分级技术提纯的主要原理硅微粉粉体加入水流分级的溢流设备中,开启水阀和搅拌,待水位超出溢流槽顶端时,会溢出到下一级水流分级设备中,颗粒经过多次溢流后,会按照颗粒直径由大到小依次沉积在水槽中,实现不同粒径颗粒分离。水流分级是根据颗粒在水中的沉降速度不同,从而达到不同粒径杂质分离的效果,整个沉降过程符合stokes定律。

张韶红等研究了水流分级技术对硅微粉的除杂效果。实验确定当固液比为1:2g/mL,分级次数为4次时,除杂效果达到最佳,使二氧化硅的含量提高了4.65%。同时该实验也分析了水流分级对微硅粉元素组成、回收率、粒径分布、粒型的影响,结果表明,水流分级对微硅粉中C元素含量的去除率超过90%,含量从4.5%降低为0.4%,其他杂质元素以硅酸盐或氧化物的形式存在而没被除去;

最佳水流分级工艺下硅微粉的回收率为84.5%;水流分后微硅粉平均粒径由0.334μm变为0.557μm,小颗粒被去除;颗粒尺寸更加均匀,并保持原有的光滑球状。

水流分级提纯硅微粉具有低能耗,不破坏粉体的原始形貌等优点,并且这种方法相比于焙烧除碳,能耗小,是一种绿色、环保废物再回收的方法。

1.4煅烧法提纯

煅烧法在工业生产中应用非常普遍,是一种对生产设备要求较低,生产成本相对低廉的工艺方法。主要通过煅烧使硅微粉中的碳、硫等杂质以气体的形式排除。

毛静等研究了煅烧温度、时间等对硅微粉提纯效果的影响,实验结果表明当锻烧温度为600℃时长为4h时提纯效果最佳,样品中杂质碳的质量分数从1.96%降低到0.65%,近几年来流化床技术的研究和应用更加广泛,不仅应用在石油炼焦,而且还在化工、制药、冶金、动力以及环保等方面得到了相应的重视和广泛的应用。姜子炎等以流化床技术为基础,将硅微粉在氧气和空气气氛下煅烧。实验表明在氧气气氛下,当反应温度为700℃,反应时间为3h,硅微粉中的游离碳含量从1.25%降到0.05%,SiO2的含量从81.62%提升到85.92%;在空气气氛下,反应温度同样为700℃反应时间为3h,样品中的游离碳从1.25%降低到0.027%,SiO2的纯度从81.62%提升到86.97%。范旭等进行了富氧气氛流化床锻烧实验,实验结果表明最适宜的煅烧条件为:煅烧温度为900℃,时间为3h,氧气体积浓度为32%。

煅烧法对于硅微粉的除碳效果尤为显著,但是煅烧法主要针对于硅微粉中游离碳杂质对于其他氧化物去除效果不明显,并且对于煅烧环境、锻烧温度以及相应的工艺设备要求较高,增加了生产成本。

1.5酸法提纯

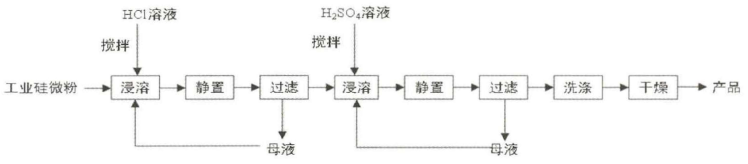

到目前为止对于硅微粉提纯的研究主要集中在酸法提纯,酸法提纯硅微粉的主要是釆用酸洗、酸浸以及微波酸浸等实验操作除去样品中各种金属氧化物等杂质,从而提高硅微粉中SiO2的含量。主要工艺流程如图4所示。

图4酸浸法提纯硅微粉工艺流程图

冯柳毅等研究了酸浸工艺对硅微粉中杂质离子的去除效果,研究表明当使用HCl为酸浸剂时对于K、Ca、Mg的去除都比较理想,得出适宜的酸浸条件:HCl浓度为2mol/L、反应温度60℃、固液比1:(6〜8)、反应时间40〜60min。高斯等对酸法提纯硅微粉进行了正交实验,结果表明当浓度为20%盐酸溶液与硅微粉(固液比3g:200mL)在搅拌速率300r/min时反应3h,处理后硅微粉中SiO2的纯度高达92.79%,提纯效果显著。

张嫦等研究了盐酸-硫酸法提纯硅微粉工艺路线(如图5),实验结果表明最佳的工艺路线是当实验温度为室温时盐酸浓度20%;盐酸液与硅微粉为1.5:1;硫酸浓度25%,硫酸与硅微粉的液固比2:1,硫酸浸溶时间为12h,纯化效果最佳。该工艺中指出盐酸和硫酸溶液可以循环使用,得到的杂质积累到一定浓度后可回收再处理在循环使用。张德懿等以纯度低于70%的硅微粉为原料,经酸浸、氢氟酸溶解、水解、洗涤干燥以及灼烧等工艺制备出纯度高于97%纳米SiO2粉体。

图5 盐酸-硫酸法提纯硅微粉工艺流程图

朱慧仙等研究了混酸加氟法对硅微粉除铁效果,实验结果表明的工艺条件:混酸的成分为3%HCl加17%H2SO4,液固比为1.5g/100mL,氢氟酸与混酸的质量体积比为0.56%,实验温度70℃,酸浸时间为3h;除铁率可达到67.66%。铁生年等研究了微波酸浸技术对硅微粉中金属氧化物的去除效果。该实验中采用微波消解仪为反应装置,以盐酸为酸浸剂,通过单因素试验和正交试验确定了提纯工艺条件:反应温度为100℃;反应时间为30min;盐酸浓度为4mol/L;固液比为1g:10.3mL。硅微粉纯度由原来81.62%提高到91.50%。邴文彬等研究了在超声波外场下利用酸浸去除硅微粉中铁杂质的效果,实验结果表明,经过超声波的处理后,样品中铁杂质的质量分数能够降低到8μg/g,除铁率高达93.2%。

近来,国内外对酸法提纯硅微粉的研究较多,应用也最为广泛。酸法提纯纯微粉效果较为显著,能够有效的除去样品中的金属氧化物,能极大提高硅微粉中SiO2的含量。但是由于酸法提纯对酸液用量较多,对环境污染较大。此外酸浸提纯对工艺设备的耐酸性、耐腐蚀性要求较高,对设备的维护费用较高从而间接的增加了生产成本,降低了经济效益。

1.6湿法提纯

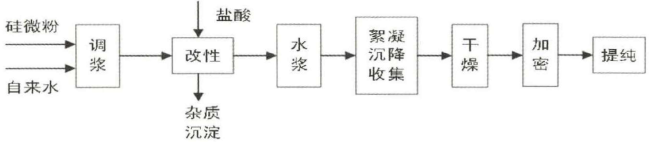

湿法提纯硅微粉的主要的工艺流程是将硅微粉调制成浆液然后用酸液调整pH进行表面改性以减少硅微粉的团聚现象达到理想的提纯效果。

刘瑜等对盐酸改进湿法提纯硅微粉进行了正交实验研究,利用盐酸改性沉降法提纯硅微粉达到了理想的提纯效果和工艺,主要工艺流程如图6所示。

图6盐酸改性温法提纯硅微粉流程图

实验结果表明最佳的工艺纯化条件是将硅微粉和与水混合成浓度为5g/L的水浆液用盐酸调整pH值至6,自然沉降3h,沉淀杂质后提纯得到的硅微粉纯度可达96.19%;同时还通过实验研究得出了适用于实际生产时最佳优化效率条件即将浓度为5g/L的硅微粉浆液用盐酸将pH值调至为7,自然沉降0.5h,此时收集的硅微粉中SiO2的含量可以达89.92%,达到投入产出双赢的效果。杨振伟等通过对硅微粉进行灼烧预处理、盐酸改性自然沉降和氢氟酸酸洗、以及先盐酸后硫酸湿法酸浸除杂处理,经提纯后样品中SiO2的纯度提高了5.22%,制备出纯度高达98.3%的球形纳米SiO2。

湿法提纯相对于酸法来说对于酸液的使用量较少,生产设备、生产设备以及操作方法比较简单。但正是由于酸的用量较少,导致各种金属氧化物杂质的去除不彻底,相比较于酸法来说提纯效果有所不如。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。