硅微粉种类及含量对高炉铁沟料性能的影响

发布日期: 2020-04-27 08:51:12 阅读量(353) 作者:刘梓明目前,出铁沟多使用低水泥浇注料配方,而为了提高其性能通常需要使用超微粉。硅微粉就是其中之一,它不仅可以改善浇注料的施工性能,还可以通过促进烧结来提高材料较大温度区间内的强度。但是,以往的研究表明过多的硅微粉会降低铁沟料的高温性能。因此在本文的研究中希望通过控制硅微粉的种类和含量来减少使用温度下低熔相的产生,从而提升铁沟料的高温性能。

试验用主要原料有:棕刚玉颗粒(15~8mm,8~5mm,5~3mm,3~1mm),板状烧结刚玉(≤1mm),白刚玉(≤0.074mm),碳化硅(3~1mm,≤1mm,≤0.063mm),活性氧化铝(CL370,安迈),硅微粉,铝酸钙水泥(Secar71,拉法基),抗氧化剂(DT1400N,武汉善达),单质硅粉,球沥青和其他外加剂(有机纤维,减水剂等)。

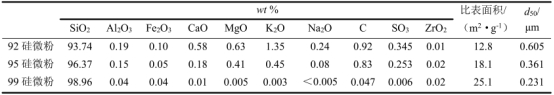

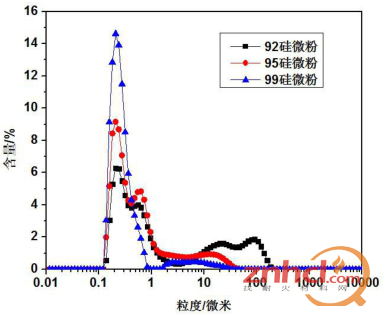

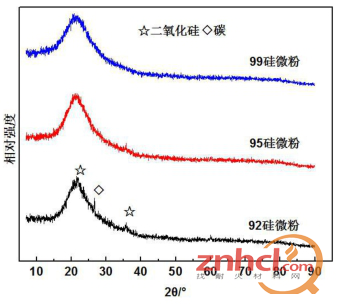

本章采用的硅微粉有三种,它们是92硅微粉,95硅微粉和99硅微粉(92硅微粉和95硅微粉为埃肯公司产品,99硅微粉为上海思本公司产品),其理化性能见表1。可以发现从92到99硅微粉,杂质含量依次减少,表面积依次递增,而相应的其粒度分布的d50也依次减小。硅微粉粒度分布如图1所示,可以发现92硅微粉粒度呈“双峰”分布,其中0.1~1微米和10~100微米的颗粒较多;95硅微粉的粒度主要集中在0.1~10微米之间;99硅微粉的粒度分布相对集中,主要位于在0.1~1微米之间。硅微粉的XRD见图2,从图中可以发现在三种硅微粉中的二氧化硅主要都以非晶态存在;92硅微粉中还存在着晶态的二氧化硅和碳;95硅微粉中存在着一定的晶态二氧化硅;而在99硅微粉的XRD中只能看出非晶态的二氧化硅。

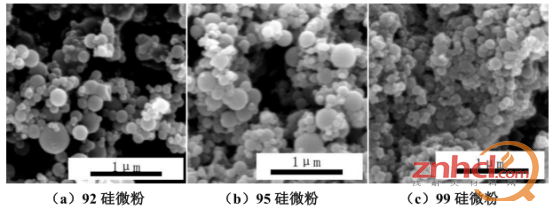

硅微粉的SEM图片见图3。可以观察到其与粒度分析的结果一致,各种硅微粉的粒径分布各不相同,92硅微粉尺寸分布最广,99硅微粉的粒度分布最为集中,95硅微粉居于前二者之间;95硅微粉与99硅微粉颗粒基本为规则球形,而92硅微粉除大部分颗粒为球形外,还有少量颗粒有较大的变形,已不是规则的球形。

表1三种硅微粉的理化性能

图1三种硅微粉的粒度分布

图2三种硅微粉的XRD

图3三种硅微粉的SEM照片

为了较系统地研究硅微粉对ASC铁沟料性能的影响,首先比较了不同纯度的硅微粉在铁沟料中的作用以选取种类的硅微粉,然后研究了该硅微粉的含量对铁沟料性能的影响。

2.1实验过程

按照表2进行配料,在搅拌机中干混30s,湿混3min,将浇注料振动浇注成型为160mm×40mm×40mm的条状试样(加水量均为4.8wt%)。在室温下养护24h,脱模,模外养护24h,于110℃干燥24h,分别经800℃、1100℃和1450℃热处理3h,经各项检测后挑选出硅微粉。选出硅微粉后,按照表3进行配料,同上制样并检测。

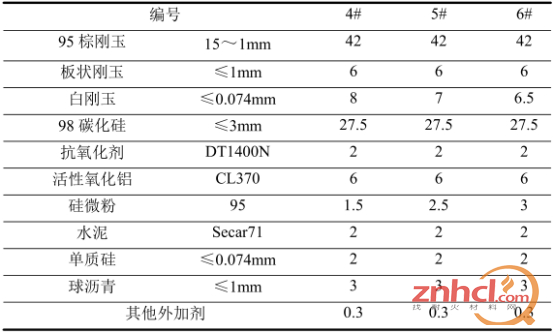

表2不同硅微粉对比实验配方(wt%)

表3不同硅微粉含量实验配方(wt%)

2.2性能检测

使用跳桌法测定浇注料的流动值(加水量均为5wt%),跳动时间50s,跳动频率0.5Hz,每隔10min测量一次,总测量时间2h。试验锥尺寸为70mm(上直径)×100mm(下直径)×60mm(高),每隔120°测量一次试样的铺展直径,共测量三次,取其平均作为浇注料流动值。为了进一步研究硅微粉对铁沟料流动值变化曲线的影响,将浇注料基质部分的细粉配成5wt%的料浆,用水浴超声分散3min后,采用美国ColloidalDynamics公司的Zetaprobe电位分析仪测定料浆的pH值、Zeta电位及电导率的变化,每过20min测量一次,总测量时间为2h。

将制备好的条状试样分别按照标准GB/T5988-2007,GB/T3001-2007,GB/T2997-2015测定加热永久线变化率,常温抗折强度、显气孔率及体积密度。

通过直接观察和图像软件分析条状试样断面的未氧化面积以判断材料的抗氧化性。

经不同温度(烘后、1100℃保温3h、1450℃保温3h)热处理后的试样,在1400℃保温0.5h后按照GB/T3002-2004测试热态抗折强度。

使用静态坩埚法表征浇注料的抗渣性能。将浇注料振动成型为70mm×70mm×70mm的坩埚试样,坩埚内孔尺寸为30mm(上直径)×20mm(下直径)×40mm(高)。将烘干后的坩埚试样空气中1450℃预处理3h,加高炉渣30g在1450℃下保温3h进行抗渣实验。待坩埚试样冷至室温后,将坩埚沿中心轴切开,观察其剖面照片,使用游标卡尺以原坩埚壁为基线测定渣的最大侵蚀深度,表征其抗渣性。高炉渣来自中国宝武集团武钢有限公司五号高炉,成分见表4。

表4高炉渣的化学成分(wt%)

3.1流动性变化规律及机理分析

3.1.1流动性变化规律

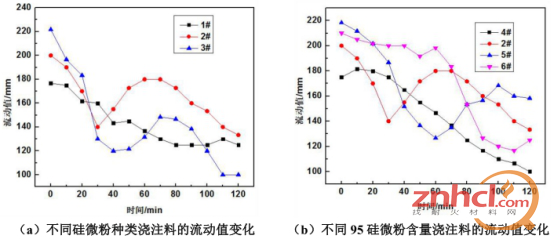

图4浇注料的流动值变化曲线

如图4(a)所示,随着硅微粉粒径的减小(试样1#、2#、3#),浇注料的初始流动值是增大的;但是随着时间的延长,流动值衰减的规律与初始流动值的变化趋势开始呈现出不一致:92硅微粉试样在120min内流动值呈现先快速下降,然后缓慢下降的趋势;95硅微粉试样在120min内流动值呈现先快速下降,然后上升最后又较快下降的趋势;99硅微粉试样在120min内流动值也呈现先快速下降,然后上升最后又较快下降的趋势。除去它们整体的变化趋势以外,还可以发现,95硅微粉试样在120min内除了个别时间点以外,流动值都大于含92硅微粉的试样,说明在120min内95硅微粉对浇注料流动性的提升优于92硅微粉;而99硅微粉试样虽然在早期有比较好的流动性,但是由于其流动性衰减较快,在对于工作时间有要求的浇注料中使用不太适合。因而在本实验中,选择95硅微粉来研究硅微粉含量对浇注料性能的影响。

为研究95硅微粉含量对浇注料流动性随时间变化的影响,改变其含量再做前述实验(试样2#、4#、5#、6#)。结果如图4(b)所示,可以发现:在硅微粉含量较低时(1.5wt%~2.5wt%)浇注料初始流动值随着硅微粉的增加而增加,但当硅微粉含量增加到3wt%时,由于浇注料的初始流动值已经达到较高水平,硅微粉含量的继续增大已经不能带来初始流动值的显著增加;以受测试样120min内的流动值来看,其平均值整体上随着硅微粉含量的增加而增加,其中含1.5wt%硅微粉试样流动值的平均较低,而含2wt%及以上硅微粉的试样已经有较高的平均流动值。

3.1.2流动性变化规律机理

由流动性的变化曲线可以发现,有一些不能只用硅微粉粒度进行解释的现象,为了更加深入地了解浇注料流动性随时间变化的机理,测量了料浆的Zeta电位以分析流动性的变化机理(仅讨论硅微粉种类及减水剂的影响)。

图5含不同硅微粉料浆的pH值、Zeta电位及电导率变化

由图5可知,在受测时间段,所有料浆的pH值都呈上升趋势,这应该是水泥的水化所导致的;减水剂的加入会减小所有料浆的pH值,对于92硅微粉料浆,减水剂还使其pH值的变化趋于平缓,对于95硅微粉料浆,减水剂的添加也使其pH值变化幅度略微减小,而对于99硅微粉料浆,减水剂反使其pH值变化幅度增大;在受测时间段,料浆Zeta电位数值大都呈上升趋势,这应该与水泥水化造成的pH值改变有关,pH值的变化使料浆接近自身等电点,料浆Zeta电位的绝对值减小(由负向正变化),pH值继续变化则使料浆偏离等电点,Zeta电位绝对值又增大;在不加入减水剂时,三个硅微粉料浆在两个小时内都可以观察到等电点,在加入减水剂时,Zeta电位的变化趋势明显放缓,只有含99硅微粉的料浆变化最剧烈,但在两小时内也未达到等电点。因而可以得出如下结论,本实验所用减水剂可以有效稳定含硅微粉的料浆,其中92硅微粉与本减水剂同时使用效果最好,95硅微粉次之,而减水剂对99硅微粉虽然有一定作用,但是二者共同使用的效果在三组实验组中最差,这与99硅微粉试样流动性不理想的现象相一致。

因此,结合流动值随时间变化的曲线,可利用Zeta电位解释其变化规律:首先,硅微粉对浇注料施工性能影响的基本机理是填充和润滑,它可以填充在大颗粒与粉料之间的空隙中,使浇注料可以减少加水量而基本不改变其流动性,那么依据这个基本机理,硅微粉在一定含量内越多,则游离的水越多,浇注料的流动性越好,同理加水量越多时,浇注料的流动性在一定程度上也会越好。

而从前面的实验可知,在一定程度内硅微粉粒度越细,则在浇注料中的填充性越好,游离的水也越多,浇注料的前期流动性也就越好;但是流动值随时间的变化并不遵循这一规律。这就需要从另一角度进行分析,而硅微粉在水中会形成胶体[71],而胶体粒子吸附分散剂形成的溶媒层可以提高浇注料的流动性。那么可以从胶体稳定性的角度对浇注料的流动值变化曲线进行解释,即以料浆Zeta电位的变化来解释其原因:游离水含量相同时,Zeta电位绝对值小的料浆,其胶体不稳定容易聚沉,从而使其原本结构发生破坏,因而其流动性较差。而水泥水化会导致溶液的pH值不断上升,所以实验可以测定料浆的Zeta电位数值由负变正,绝对值先减小后增大,经一段时间后基本保持稳定,由胶体的稳定性可以推知流动值会有一个谷值,这与实验的结果相吻合。

最后,从流动值变化曲线可以发现,经过较长时间后,浇注料的流动性最终都会逐渐减少,这部分变化规律不能以Zeta电位的稳定曲线解释,因为测量Zeta电位的料浆中水的比例比实际浇注料应用时要大得多,在2h内难以观察到类似的现象,所以其原因可能是:a.浇注料中游离水的减少(水的蒸发和水泥水化消耗)直接导致浇注料流动性的丧失;b.水分减少导致料浆pH值继续上升,对于先前未达等电点料浆间接促使流动性的丧失,而对所有试样水分减少都会导致胶体中固含量上升,从而容易聚沉,使流动值减小;c.水泥水化产物的结构对浇注料流动产生阻碍导致流动值的减小;d.从图5(c)可以看出随时间的延长,料浆的电导率基本呈上升趋势(电导率与导电离子浓度正相关),而离子浓度的增加会压缩胶体的双电层使Zeta电位降低,从而促使流动值的降低。

对于所用三种硅微粉,92硅微粉粒径最大,相同加入量时浇注料中游离水最少,但是其与减水剂共同使用效果最好,因而料浆的pH值和Zeta电位变化最为平缓,所以其胶体最为稳定,在流动值变化曲线上表现出就是初始流动值最小,但是流动值衰减最慢;95硅微粉粒径居中,所以其初始流动值也居中,其与减水剂共同使用效果也较好,减水剂延迟了其pH值的变化,但是其变化速率并没有明显放缓,在料浆pH值的变化过程中经过等电点,所以95硅微粉试样流动值相比92硅微粉试样衰减更快,且变化曲线有一个谷值;99硅微粉粒径最小,所以其初始流动值最大,但是其与减水剂共同使用效果较差,从pH值变化曲线上可以看出减水剂只是延迟了其pH值的变化,而其变化速率甚至略有上升,而从Zeta电位的变化曲线上也可以看出在120min内其加入减水剂料浆的Zeta电位也开始急剧变化,说明其胶体最不稳定,在流动值变化曲线上表现出来就是其流动值的衰减在三种硅微粉试样中是最快的,而且同95硅微粉试样一样也有一个谷值。值得注意的是:相比其他两种硅微粉,99硅微粉料浆的pH值在加或不加减水剂时都是最大的。考虑到本实验中pH值的增大主要由水泥的水化导致,且硅微粉本身的性质主要影响料浆前期pH值,后期料浆pH值主要由水泥水化决定,因而这可能是由于99硅微粉会加速水泥的水化而使其料浆一直具有较高的pH值,这也可以解释为什么99硅微粉试样在110min时已经完全丧失了流动性(水泥水化消耗了游离水,且水化产物阻碍了浇注料的流动),这与徐迅等人发现的随二氧化硅颗粒粒度的减小,其对水泥水化的促进作用增大的规律在某种程度上相一致。不仅如此,由图5(c)可知对于含99硅微粉料浆,其电导率的增加量也最大,这也促使了其流动性的丧失。

3.2常温物理性能

3.2.1烧后线变化率

图6试样的烧后线变化率

试样的烧后线变化率见图6。可以发现:所有试样经800℃烧后均略有收缩;1100℃烧后相比800℃有所膨胀,与110℃相比基本不变;而1450℃烧后试样相比前面温度都有明显的膨胀。

其原因可能是:800℃时,试样排出气体而产生空洞,而由于烧结收缩,试样的线变化率为负值;1100℃时,影响线变化的主要有两个因素,一是烧结收缩,二是此时活性氧化铝与硅微粉开始反应生成莫来石,导致体积膨胀,两种因素共同作用使试样在整体上表现出相比110℃基本不变,而相比800℃烧后试样有所膨胀;1450℃时,影响因素仍然是以上两个,但是随着温度的上升,反应生成的莫来石更多,膨胀也更大,此时第二个因素起主要作用,整体上表现出膨胀。

同时可以发现:随硅微粉粒度的降低(从92硅微粉到99硅微粉),800℃试样烧后线变化率基本不变,而1100℃和1450℃烧后线变化率都有下降趋势,其中1100℃烧后变化趋势较小,1450℃烧后变化趋势更为明显。随95硅微粉含量的增加,试样800℃的烧后线变化率没有明显规律,而试样1100℃和1450℃的烧后线变化率都有下降趋势,其中1100℃烧后的变化趋势相对较小,1450℃烧后的变化趋势相对较大,且硅微粉种类对试样1450℃烧后线变化率的影响明显大于95硅微粉含量的影响。

1100℃和1450℃烧后,试样线变化率均呈现出一致的变化规律,区别只在于1450℃烧后变化较大,1100℃烧后变化较小,其原因可能是温度较高时,反应更为充分,因而规律更加明显。产生该变化规律的原因可能是随着硅微粉粒度的降低以及含量的增加,试样更易烧结因而烧结收缩更大,且收缩的增加大于膨胀的增加(硅微粉含量实验中由于硅微粉的增加导致莫来石生成量增加从而导致的膨胀增加),即试样的整体膨胀量更小。而硅微粉种类对烧后线变化率影响较大的原因可能是:硅微粉种类是在硅微粉含量一定的前提下进行的实验,影响因素主要是硅微粉的粒度,从而影响试样的烧结收缩;而95硅微粉含量的实验改变了硅微粉的含量,因此,除了影响试样的烧结收缩以外,还由于二氧化硅与氧化铝高温下的莫来石化导致了膨胀的增加,所以其线变化率的变化量相对较小。

3.2.2常温抗折强度

图7试样的常温抗折强度

试样的常温抗折强度见图7。可以发现:各个温度热处理后,不同硅微粉试样的常温抗折强度大体相近,其中110℃及1450℃热处理后95硅微粉试样的强度略高,800℃处理后92硅微粉试样的强度略高,1100℃处理后99硅微粉试样的强度略高,这除了实验误差有关外,主要受浇注料流动性及硅微粉特性影响;随着95硅微粉含量的增加,在110℃、800℃与1100℃热处理后,试样的烧后常温抗折强度虽略有波折,整体上还是呈上升趋势,在1450℃热处理后,试样的烧后常温抗折强度先略有增加,而后在95硅微粉含量3wt%时急剧下降,这可能是由于硅微粉含量过多导致试样内部结构过于疏松,从而降低了材料烧后抗折强度。

3.2.3显气孔率及体积密度

图8试样的显气孔率及体积密度

试样的显气孔率及体积密度见图8。可以发现:随着热处理温度的升高,试样的显气孔率先增加后减小,体积密度先减小后增大。而热处理温度不同时,试样的显气孔率也有不同的规律,在110℃热处理后,92硅微粉与95硅微粉试样的显气孔率近似,99硅微粉试样的明显较大,而随着95硅微粉含量的增加试样显气孔率有减小趋势,这与其流动性的变化规律都相一致;在800℃热处理后,随硅微粉粒度的降低和95硅微粉含量的增加,试样的显气孔率呈下降趋势;在1100℃热处理后,随硅微粉粒度的降低试样的显气孔率呈上升趋势,而随95硅微粉含量的增加,试样的显气孔率基本呈下降趋势,仅在95硅微粉含量为3wt%时略有增加;在1450℃处理后,三种硅微粉试样的显气孔率近似,其中95硅微粉试样的显气孔率略大,而随95硅微粉含量的增加,试样的显气孔率基本上呈减小趋势,也是仅在95硅微粉含量为3wt%时略有增加。体积密度的变化规律与显气孔率的变化趋势总体上一致,其差别的来源可能是试样表面与内部的反应不一致,显气孔率主要表征试样表面的特征,而体积密度还包含一些试样的内部信息。总体说来,硅微粉种类对试样110℃处理后的显气孔率影响最大,对于800℃及以上热处理后的试样影响不大;而95硅微粉含量对不同温度热处理试样显气孔率的影响规律较为一致,随着硅微粉含量的增加,各个温度下试样的显气孔率基本都呈略微的下降趋势,直到95硅微粉含量达到3wt%时,试样1100℃与1450℃烧后的显气孔率相比之前含量试样基本不变甚至有所上升,这说明适当增加硅微粉有助于减少试样显气孔率,但是硅微粉过多对材料的致密度可能又有一定的负面作用。

3.3高温物理性能

3.3.1抗氧化性能

图9试样的氧化照片

试样的抗氧化照片见图9,其未氧化面积占比见图10(抗氧化实验多次重复以确定规律,在此仅列出一组典型试样),使用空气中1450℃保温3h的条状试样切成相同长度进行表征。可以发现:在三种硅微粉的试样中,95硅微粉试样的未氧化面积占比最大,抗氧化性最好,92硅微粉试样次之,99硅微粉试样最差;在95硅微粉含量的实验中,试样的抗氧化性先增强后减弱。其原因可能是:对于硅微粉种类的实验,从流动性角度进行说明,流动性好的比较致密,试样被氧化的路径较少,因而抗氧化性较好;对于95硅微粉含量的实验,在实验中由于保持了总加水量不变,微粉过少的话,空隙中水过多,烘干后会导致试样不致密,因而使抗氧化性降低;微粉过多的话,填充空隙有余,剩余的超微粉也需用水,且不密实,气体排出后又增加了试样被氧化的路径,从而导致了抗氧化性的降低。

图10试样的未氧化面积占比

3.3.2高温抗折强度

图11试样的高温抗折强度

试样的高温抗折强度见图11,为了更好地模拟铁沟料实际使用时的状况,将试样分别经110、1100、1450℃预处理再测试在1400℃时的高温抗折强度。可以发现:在加入量均为2wt%时,三种硅微粉试样经不同温度预处理后在1400℃时的高温抗折强度相差不大。而在所选含量范围内(1.5wt%~3wt%),随95硅微粉含量的增加,经不同温度预处理后试样的高温抗折均整体呈增加趋势。其原因可能为a.硅微粉含量的增加使高温时试样内部的莫来石生成量也随之增加,所以其高温抗折强度得到了提升;b.硅微粉含量的增加使浇注料的流动性提升,减少了试样的内部缺陷,也有利于高温强度提升;c.所用硅微粉纯度较高、杂质较少,因而由于杂质而产生的高温液相也较少,从而降低了对材料高温性能的危害,故而在此含量范围内未有阮国智等人发现的硅微粉过多使铁沟料高温抗折强度显著下降的现象出现。

3.3.3抗渣性能

图12试样的静态抗渣照片

图13试样的侵蚀深度

由图12可以观察到高炉渣侵蚀后坩埚壁形貌,92硅微粉2wt%和95硅微粉1.5wt%试样的坩埚壁均变形明显,95硅微粉2wt%和95硅微粉2.5wt%试样坩埚壁的变形也比较明显,95硅微粉3wt%试样的坩埚壁只有略微的变形,99硅微粉2wt%试样的坩埚壁基本没有变形,渣的侵蚀主要集中于原坩埚壁上的薄弱点。而从图13可以发现,随着硅微粉纯度的提升,试样的抗侵蚀性增强,侵蚀深度减少;且在95硅微粉含量1.5wt%~3wt%范围内,随着硅微粉含量的增加,试样的抗侵蚀性增强,侵蚀深度减小,且抗侵蚀性的增加速率(即侵蚀深度的减小速率)随硅微粉含量的增加而减小。

在本文中选择了三种不同的硅微粉,研究了硅微粉种类及95硅微粉含量对出铁沟浇注料流动性随时间变化的影响,并由此研究了其对铁沟料其他性能(主要是高温使用性能)的影响,最后发现:

(1)在所用三种硅微粉中,2h内含95硅微粉浇注料的流动性总体强于含92硅微粉的浇注料,而含99硅微粉的浇注料初始流动值最高,但其流动性衰减也最快;随95硅微粉含量的增加,浇注料的初始流动值呈增加趋势,且可施工时间也延长。

(2)在三种硅微粉中,经1100℃热处理后,含99硅微粉的铁沟料高温抗折强度最大;而在一定范围内,随95硅微粉含量的增加,材料的高温抗折强度有增大的趋势。

(3)对比含不同硅微粉浇注料的抗渣试验结果发现含99硅微粉的浇注料侵蚀深度最小,抗侵蚀性最好,而含92硅微粉的浇注料的抗侵蚀性最差;且随着95硅微粉含量的增加,浇注料的抗侵蚀性有增强趋势。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。