碳化硅加入量对硅莫砖性能的影响

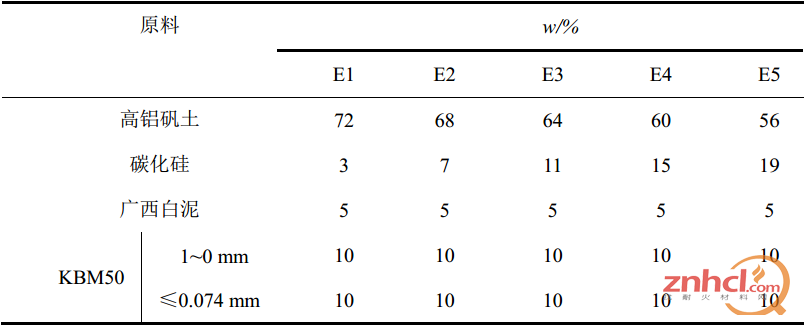

发布日期: 2020-03-10 17:29:41 阅读量(563) 作者:刘梓明本文主要描写碳化硅加入量对硅莫砖性能的影响,蓝晶石基莫来石加入量为20%,通过试样配比分析,在此基础上改变碳化硅加入量,探究碳化硅加入量从3%增加到19%时硅莫砖各项性能的变化。其中,20%的蓝晶石基莫来石加入量分散到≤0.074mm和1~0mm两个粒级。高铝矾土和广西白泥粒度沿用前面试验选用的粒度,碳化硅选定粒度≤0.106mm,每个配方中,保持原料高铝矾土细粉和碳化硅总量一定,在此基础上改变二者相对含量。试验骨料与细粉比例为60:40,用亚硫酸纸浆废液作为结合剂,采用四级级配进行配料,实验方案如表1所示。

表1试样配比

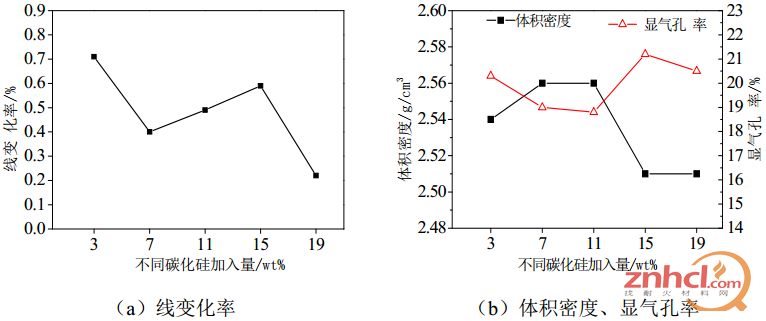

1、物理性能

试样线变化率、体积密度及显气孔率的变化如图1所示。从图a中可看出,随着碳化硅加入量由3%逐渐增加到19%时,试样线变化率呈折线形变化,加入量在3%时烧后膨胀最大,为0.71%,加入量在19%时烧后膨胀最小,为0.22%。从图b可知,碳化硅加入量逐渐增加时,试样体积密度先增加后减小,而气孔率先减小后增加。当碳化硅加入量在11%时试样体积密度达到最大,为2.56g/cm3,显气孔率降为最低,为18.8%。当碳化硅加入量在15%时,试样体积密度最小为2.51g/cm3,显气孔率最大为21.2%。

图1各试样的线变化率、体积密度及显气孔率

碳化硅加入量由3%增加到11%时,试样体积密度增加,气孔率降低可能因为碳化硅的氧化产生的非晶态物质在表面起到了封闭气孔、增加致密度的作用,随后出现的体积密度大幅降低、气孔率升高,应该由于碳化硅加入量持续增加,致使烧结性变差引起的,线变化率的变化则可能由莫来石化和烧结作用二者共同作用引起的。

试样常温耐压强度的变化如图2所示。当碳化硅加入量从3%逐渐增加到19%时,各试样耐压强度先降低后增加。加入量在3%时试样耐压强度最大,为112.7MPa,当加入量增大到11%时耐压强度降为最低,为80.5MPa。

图2试样的常温耐压强度

耐压强度的变化应该与主晶相刚玉含量的变化相关。碳化硅加入量增加时,矾土加入量就会减少,刚玉相含量也就逐渐减少。所以,在一定范围内,随着碳化硅加入量增加,试样耐压强度逐渐降低。而当碳化硅加入量持续增大时,碳化硅细粉的加入起到了部分填充刚玉-莫来石骨架结构的作用,进而一定程度上增大了其耐压强度。

试样荷重软化温度的变化如图3。从图中可看出,当碳化硅加入量增加,试样荷重软化温度呈先增加后减小的趋势。碳化硅加入量在11%时试样荷重软化温度最高,为1598℃,其加入量为19%时试样荷重软化温度最低,为1534℃。

可知,在一定加入量范围内,莫来石、刚玉相对含量变化达到一个最佳值,形成了较为稳固的结构,进而提高试样的荷重软化温度。但碳化硅加入量较多时,材料烧结性变差开始起主导作用,因此可看到加入量有11%增大到19%时,试样荷重软化温度降低。

图3试样的荷重软化温度

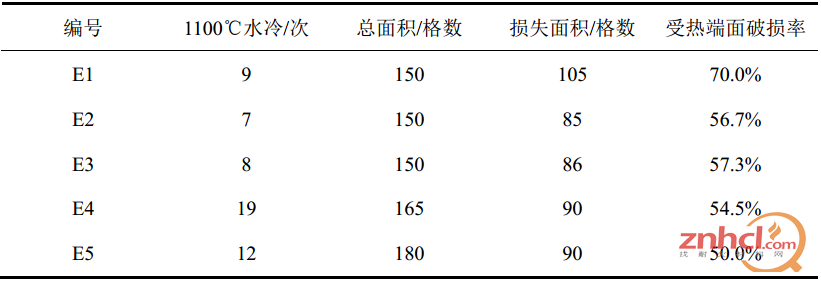

2、热震稳定性

各试验砖1100℃水冷热震检测结果如表7所示,从表中可看出碳化硅加入量在3%到11%时,各试验砖热震稳定性相差无几。当碳化硅加入量继续增大时,材料开始呈现较好的热震稳定性,特别是加入量在15%时,试验砖1100℃水冷热震实验次数达到19次。

碳化硅是一种高热导率的非氧化物材料,高的热导率可以把材料内部产生的热应力及时的疏导出去,从而提高材料的热震稳定性,因此在一定范围内,随着碳化硅加入量的增加,试验砖热震稳定性得到明显的改善。但也能看到当加入量在19%时,试验砖热震稳定性出现降低的现象,这可能由于碳化硅加入量过多,导致材料烧结性变差,进而影响了材料的致密度和高温下的断裂韧性。

表2各试样的热震稳定性

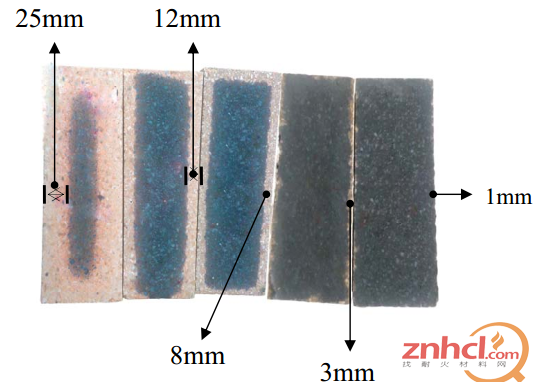

图4为在隧道窑烧成后试验砖的纵面剖图,各样砖中深色部分为碳化硅含量较高的部位,浅色部分为碳化硅氧化后的区域。从图中可看出,碳化硅加入量越大(3%~19%),烧后试验砖未氧化层面积越大,氧化层厚度越小。其中碳化硅加入量在3%时,氧化层厚度高达25mm,而当碳化硅加入量达到19%时,其氧化层厚度最小,为1mm。

图4试验砖的氧化层厚度

由于碳化硅的保护性氧化,一定厚度的碳化硅氧化膜可提高硅莫砖的抗氧化性,有利于试样内部SiC发挥作用。另一方面,从各试验砖氧化层厚度的变化也可大致推测其热震稳定性的好坏,众所周知,硅莫砖相比一般高铝砖具有较好的热震稳定性主要依赖于其成分中的碳化硅和较多的莫来石相,而碳化硅优越的导热性能是提高硅莫砖热震稳定性的因素之一。可看到碳化硅加入量在3%到11%时,碳化硅被氧化的比例较大,碳化硅较好的热导率就很难起到作用,因此也可预测其热震稳定性不佳。

同一批次硅莫砖也均出现了不同程度热震稳定性不稳定的现象,其原因作如下分析:

(1)原料问题:

本章试验样砖和工厂同一批次生产的硅莫砖用的原料相同,考虑到同一批次生产硅莫砖成品抽检也出现热震稳定性较差的现象,所以推测,可能由于试验取用的这一批高铝矾土原料出现了问题,进而导致了试验砖热震稳定性不佳。而目前矾土熟料紧缺,购买产地变化大、批量少,导致生产现场的原料质量波动时企业普遍存在的问题。

(2)烧成温度:

试验砖和工厂生产的同一批次硅莫砖同在高温隧道窑中烧成,隧道窑的升温曲线是人为调控,且针对不同硅莫砖产品有不同的烧成曲线,因此,推测可能由于隧道窑烧成温度在调控过程中出现不稳定现象,使烧成温度过高,进而影响了试验砖的热震稳定性。况且,隧道窑内靠近烧嘴和火道部位的温度高,窑内不同部位温度的差异也是导致产品性能波动的原因之一。

3、热膨胀性

不同碳化硅加入量试样的热膨胀曲线如图5所示。在温度范围1000~1300℃时,碳化硅加入量在15%和19%时试样平均热膨胀系数分别为6.2×10-6/℃和6.5×10-6/℃,且在1350℃时二者的热膨胀率也较小,分别为0.80%和0.82%。单从热膨胀曲线来看,碳化硅加入量从15%增加到19%时,试样热膨胀系数和热膨胀率均出现了增大的现象,这也可能是碳化硅加入量在19%时试样热震稳定性降低的另一个原因。

图5试样热膨胀曲线

4、显微结构

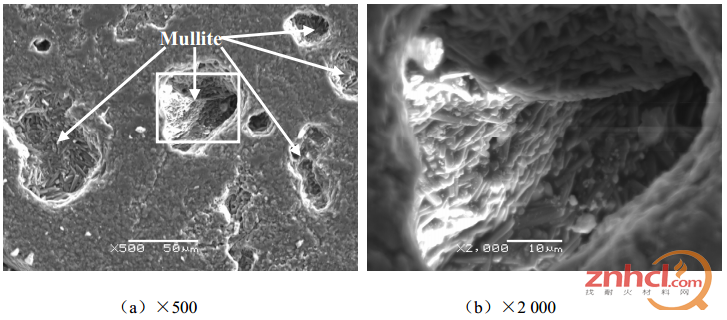

对碳化硅加入量15%的试样断面进行了显微结构分析,如图6所示。从图中可看出,试样中有大量柱状的莫来石,形成连锁交错的网络结构,晶体周围被非晶态物质所包围、填充,从原料组成可推测,该非晶态物质应为高黏度的玻璃相。

图6加入15%(w)碳化硅试样的显微结构照片

图7加入19%(w)碳化硅试样的显微结构照片

碳化硅加入量在19%时试样的显微结构照片则如图7所示。从图中同样可看到发育完善、结构致密的网络状莫来石晶体,但相比图6,该图中玻璃相明显减少、气孔相对增多。

因此可知,碳化硅加入量在15%时,试样具有较好的热震稳定性,除去碳化硅高热导率产生的积极作用,致密的莫来石结构和一定量的富硅玻璃相也对热震稳定性发挥着重要的作用。此外,也能看到碳化硅加入量达到19%时,试样气孔较大,这可能与碳化硅不利于烧结相关。

结论

(1)碳化硅加入量增加时不利于材料的烧结,碳化硅加入量达到11%以上时,会使试验砖气孔率增加、体积密度降低。碳化硅加入量由3%到19%变化时,试验砖荷重软化温度呈先增加后降低的趋势,而耐压强度呈现先降低后增加的趋势。其中,碳化硅加入量在15%时,硅莫砖热震稳定性最佳。

(2)碳化硅加入量越大,试验砖表面氧化层厚度越小。碳化硅加入量在3%时,试验砖氧化层厚高达25mm,当碳化硅加入量增大到15%和19%时,试验砖氧化层厚仅为3mm和1mm。由于碳化硅的保护性氧化,一定厚度的碳化硅氧化层提高了硅莫砖的抗氧化性,从而使碳化硅的作用得以保持。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。