高导热石墨砖在高炉上的应用

发布日期: 2020-02-21 09:49:45 阅读量(312) 作者:

1957年生产了第一批炭砖,从而改变了高炉炉底及炉缸长期使用粘土砖和高铝砖的历史。炭质材料在高炉上的使用也逐渐发展起来。用于高炉炉腹至炉身的高导热石墨砖,由于具有导热性能和高温强度好,气孔率、灰分低,耐碱性优良等突出特点,而在高炉上得以很好应用,并且满足高炉的使用要求。本文对炼铁高炉用高导热石墨砖的应用特点进行论述,以期对我国高炉用石墨砖以及相应炭质材料的进步和发展起到积极的推动作用。

1、高炉炉型结构及炉温分布

高炉是中空的竖炉,一般为五段式炉型,由上到下分别为炉喉、炉身、炉腰、炉腹、炉缸。我国大型高炉有1053,1513,2500,3200m3及逐渐发展起来的4000m3以上的大高炉。 全国建成和在建的

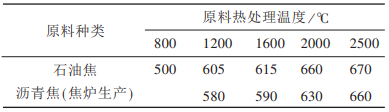

表1不同热处理温度的石墨材料氧化起始温度

5座4000m3以上的特大高炉全部集中在宝钢和太钢。

高炉内温度分布如图1所描述。从图1上可以看出,炉身上部是温度低于800℃的I区,过程主要是铁的氧化物等与CO之间的间接还原反应。炉身下部是温度为800~1100℃的Ⅱ区,主要是铁的氧化物与碳之间的直接还原反应。温度在1100℃以上的炉腹及附近的Ⅲ区内,未被还原的FeO与SiO2作用生成炉渣并开始熔化,还原后生成的海绵铁与焦炭作用,渗碳熔化 。

2、炉腹、炉身的破损机理

2.2.1炉腹损坏原因

(1)其距风口带近,高温热应力作用很大。

(2)由于炉腹倾斜,承受料柱压力和崩料、坐料时的冲击力影响。

(3)初渣中碱金属与砖衬中SiO2的反应,使炉衬软熔,在冲刷下脱落。

2.2.2炉身中下部破损原因

(1)由于沉积在炉衬上的碱金属和锌的氧化物与炉衬中Al2O3、SiO2反应生成低熔点的硅酸铝盐,使炉衬软熔并被冲刷损坏。

(2)炭素沉积,长期高温,改变结晶状态,胀坏砖衬。

3、炉身上部破损原因

主要是由于炉料和煤气的冲刷造成的损坏。对于小型高炉,炉缸常因冷却不良等原因发生炉缸烧穿的事故,成为薄弱环节。对于大型高炉,炉身部位工作条件虽然比下部好,但是,由于炉衬侵蚀严重,常常是靠冷却壁上的渣皮维持生产,而成为整个高炉的薄弱环节。

高炉不同部位的温度变化及破损原因和机理,是研究制造高炉配套的炭质耐火材料厂家应该予以重视的,以便制造出最相适宜的炭素耐火材料。

4、应用部位

高导热石墨砖应用在宝钢、太钢4350m3高炉的炉腰、炉腹至炉身位置上,其应用于温度最高的Ⅱ区和Ⅲ区内,承受的热应力最强烈,因此充分发挥其良好的导热性能和高温强度。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。