碳化硅加入粒度对硅莫砖性能都有哪些影响?

发布日期: 2019-12-18 10:19:36 阅读量(432) 作者:张红根据前面实验结果可得,当碳化硅加入量在19%时试样热震稳定性最佳,1100℃热态抗折强度也较高。因此,综合考虑材料性能,本部分实验选定碳化硅加入量为19%实验配方,在此基础上,探究碳化硅加入粒度对硅莫砖性能的影响。

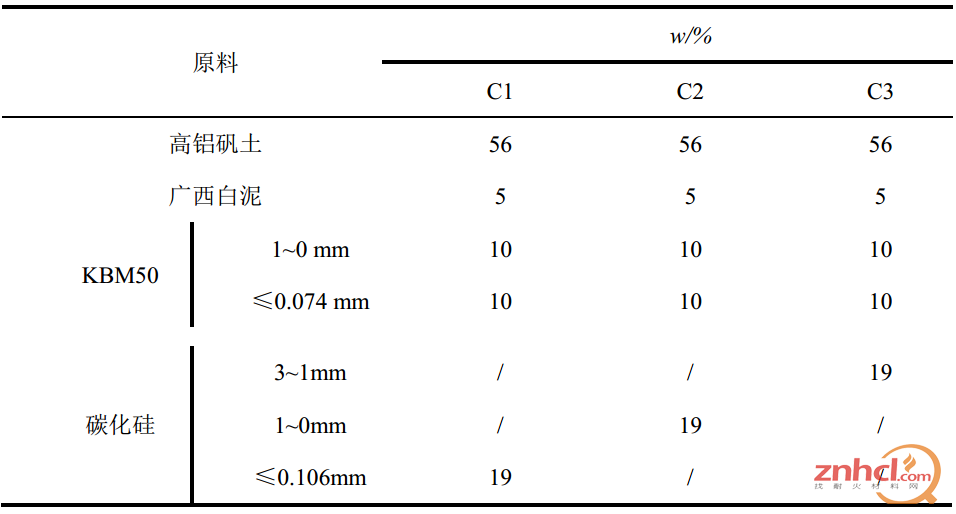

实验骨料和基质质量比以及高铝矾土和广西白泥加入粒度同前文,选用碳化硅加入粒度为:3~1mm、1~0mm及≤0.106mm,分别取代相应粒级的矾土熟料,各原料配比如表4.2所示。实验用结合剂为亚硫酸纸浆废液,比重为1.15g/cm3,试样在65t油压机下以150MPa的压力制成25mm×25mm×150mm和Φ36mm×50mm两种尺寸的试样,随后将各试样在干燥箱中于110℃干燥24h,并在1410℃电炉中烧成,然后对烧后试样进行性能检测。

表1试样配比

1、常规物理性能

(1) 线变化率、体积密度及显气孔率

加入不同粒度碳化硅后,试样线变化率、体积密度及显气孔率的变化如图1所示。从图1a中可看出,随着碳化硅粒度的增大,试样线变化率呈逐渐增加的趋势。加入粒度≤0.106mm时试样烧后膨胀最小,为0.27%,加入粒度为3~1mm时试样烧后膨胀达到最大,为0.78%。

从图1b可看到,不同粒度碳化硅的加入对各试样体积密度无明显影响。碳化硅加入粒度为≤0.106mm及1~0mm时试样体积密度均为2.53g/cm3,加入粒度为3~1mm时降为2.50g/cm3。而各试样显气孔率则随着加入粒度的增加表现为先降低后增加,加入粒度为1~0mm时试样显气孔率最低,为17.7%,加入粒度为3~1mm时试样显气孔率最高,为19.5%。

图1 试样的线变化率、体积密度及显气孔率

实验中用碳化硅替代同粒级的矾土,碳化硅的加入从粒度≤0.106mm开始到3-1mm止,由于实验固定了基质和骨料质量比为40:60,当碳化硅加入粒度增大时,为了保证基质比例不变,矾土细粉的加入量相应增加。矾土细粉的增多就会增加基质中二次莫来石化,加上碳化硅粒度增大不利于烧结,因此,随着碳化硅加入粒度增大,试样烧后线变化和气孔率呈现增加的趋势,而体积密度则略微降低。

(2) 常温力学性能

试样耐压强度和常温抗折强度的变化如图2所示。从图a中可看出试样耐压强度随着碳化硅加入粒度的增大先减小后增大,加入粒度为1~0mm时耐压强度最小,为58.6MPa,加入粒度≤0.106mm时耐压强度最大,为83.3MPa。从图b则可看到,碳化硅加入粒度≤0.106mm及1~0mm时,常温抗折强度无明显差异,分别为10.1MPa和9.7MPa,当加入粒度增大到3~1mm时,常温抗折强度出现大幅度增加,为16.1MPa。

由于碳化硅加入粒度增大时,矾土骨料加入量就会减少,因此刚玉-莫来石复相结构的矾土骨料其高强度的性质就会被弱化,再加上碳化硅不易烧结,也会使骨料结合变差,因此可看到碳化硅加入粒度增大试样常温耐压强度出现降低的趋势。同样根据前面提到的,碳化硅加入粒度增大使矾土细粉加入量增大,矾土细粉的加入会促进烧结,改善基质结合强度,进而增大其常温抗折强度。

图2 试样的耐压强度及常温抗折强度

2、高温物理性能

(1)高温力学性能

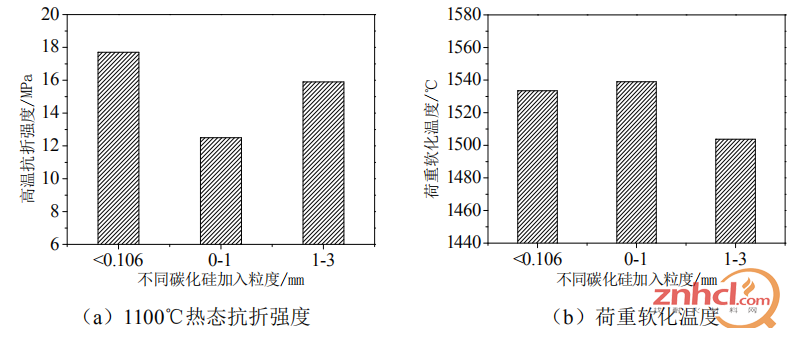

试样高温力学性能的变化如图3所示。从图a中可以看出,随着碳化硅加入粒度的增大,各试样1100℃热态抗折强度呈先降低后增加的趋势。当加入粒度≤0.106mm时所得试样热态抗折强度最大,为17.7MPa,当加入粒度在1~0mm时试样热态抗折强度最低,为12.5MPa。

试样热态抗折强度的变化应主要与基质的结合强度的变化相关。加入碳化硅的粒度增大时,烧结性变差,结合强度变弱,这可能造成其热态抗折强度变小,但也能看到碳化硅加入粒度为3~1mm时,试样高温抗折强度出现了一定程度的增大,这可能因为该试样中矾土细粉加入量较多,烧后细粉中的刚玉-莫来石成分对基质起到了一定的改善烧结作用,进而增大了热态抗折强度。

试样荷重软化温度的变化则如图b所示,其中,碳化硅加入粒度为≤0.106mm和1~0mm时,荷重软化温度分别为1533.5℃和1539.0℃,加入粒度为3~1mm时荷重软化温度为1503.7℃。即碳化硅加入粒度较小时,试样荷重软化温度变化不明显,但当加入粒度增大到3~1mm时,试样荷重软化温度明显降低。试样荷重软化温度的降低则应归咎与碳化硅粒度的增大,致使试样烧结性变差,减弱了各晶相间的结合强度。

图3 试样的热态抗折强度及荷重软化温度

(2)热震稳定性

随着碳化硅加入粒度的改变,试样残余抗折强度及强度保持率的变化如图4所示。从图中可看出,碳化硅加入粒度变大时,试样残余抗折强度以及残余强度保持率呈逐渐降低的趋势。碳化硅加入粒度≤0.106mm时试样残余抗折强度最大,为5.4MPa,强度保持率最高,为53.5%。当加入粒度增大到3~1mm时试样残余抗折强度及强度保持率降为最低,分别为4.3MPa和26.7%。

图4 试样的热残余抗折强度及强度保持率

众所周知,硅莫砖之所以具有较好的热震稳定性,得益于其组分高热导率碳化硅的加入。因此,当碳化硅加入量一定时,碳化硅在材料中的分布情况就将直接影响材料的热震稳定性。

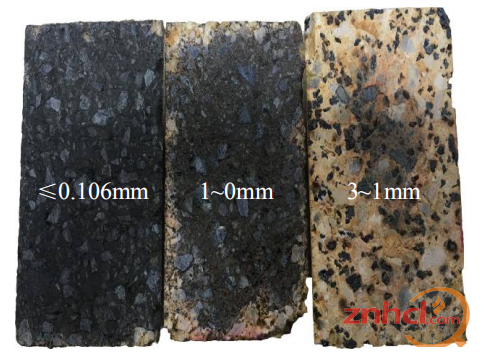

加入不同粒度碳化硅试样烧后的截面图如图5,可看到随着碳化硅加入粒度变大时,试样剖面明显变得不太平整,试样断面的颜色逐渐变白,也就是说碳化硅的分布区间越来越小,当加入粒度在3~1mm时,可看到黑色的颗粒碳化硅零散的分布在试样中,碳化硅的分布已经不能连成片。显而易见,相同加入量的情况下,粒度越细,碳化硅分布就会越均匀,材料的导热性就会越好,热震稳定性可能就越好;而碳化硅加入粒度增大时,呈不连续(孤立)分布,致使碳化硅高热导率的作用被大幅削弱,也就使试样热震稳定性逐渐变差。

图5 试样的断面图

3、物相组成及显微结构分析

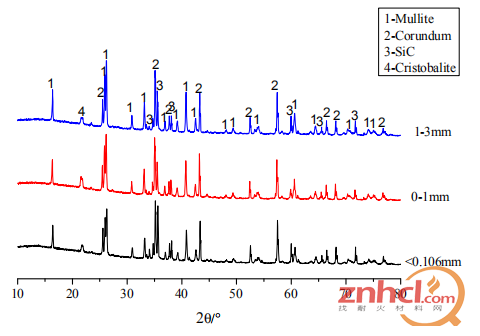

不同碳化硅加入粒度试样烧后XRD分析如图6所示,从图中可看出,试样主要物相一致,均为莫来石、刚玉和碳化硅,此外还有极少量的方石英。碳化硅加入粒度的变化对试样各晶相含量的影响不明显。

图6 试样的XRD衍射图

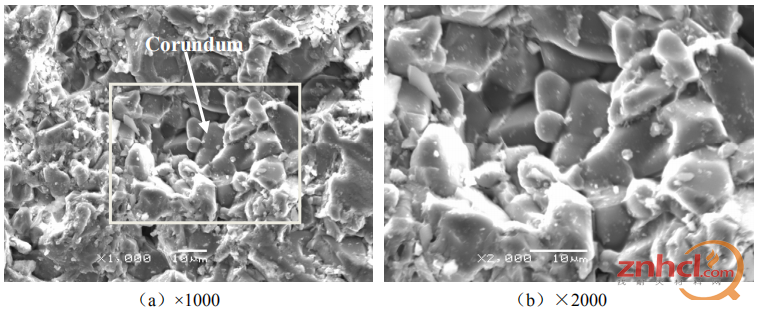

加入粒度为3~1mm碳化硅时试样的显微结构断面照片如图7所示。从图中可看到试样基质中出现较多的结合紧密的粒状刚玉,大量刚玉相的存在会在一定程度上提高材料的常温力学性能,但由于其热震稳定性较差,对试样的热震稳定性产生不利影响。

图7 碳化硅加入粒度为3~1mm时试样显微结构照片

结论

当改变碳化硅粒度时,随着加入的碳化硅粒度增大,试样线变化率和显气孔率逐渐增大,体积密度则维持相对稳定。由于原料中碳化硅和矾土是等量同粒级替代,实验又保持了基质和骨料质量比不变,因此碳化硅加入由细粉变为颗粒,会使加入的矾土骨料减少,细粉增加,而烧结首先是从基质内以及基质与颗粒边界进行的,所以,碳化硅加入粒度较大时,试样反而呈现较高的常温强度。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。