冷捣糊的膨胀/收缩率对矿热炉炉衬寿命的影响(下)

发布日期: 2019-11-18 14:26:18 阅读量(377) 作者:张红(接上文)4用膨胀/收缩率评价冷捣糊的质量

4.1冷捣糊的膨胀/收缩率

冷捣糊的膨胀/收缩率=△LA-△LC,△LA是膨胀/收缩应力起始点,△LC是膨胀/收缩应力的稳定点,所以△LA-△LC差值不能大,一般不得超过0.8%,差值过大收缩的应力会使冷捣糊产生裂缝[3]。

4.2烘炉结束热稳定状态下冷捣糊的膨胀

△LC是矿热炉在烘炉结束热稳定状态下,冷捣糊的膨胀/收缩率,此值如果过大,会造成炉子边上的伸缩缝不足以平衡冷捣糊的膨胀,此值要求小于0.2%。

4.3看膨胀/收缩率曲线图形判断冷捣糊的质量

冷捣糊在480℃结焦之前是膨胀的,由于受周围炭块等其他炉衬材料的束缚,体积并不会显著扩大,相当于成型后加压焙烧,此时冷捣糊受到的压力:

F=冷捣糊的膨胀力反作用到炭砖上力+炭块等炉衬材料的膨胀力

随着F的增加,冷捣糊颗粒重排变的越来越密实,所以这时的冷捣糊的膨胀是有利的。

但当F增加到冷捣糊的极限值时,冷捣糊的密度不再增加,这时的膨胀就是有害的。一般来说图1中480℃之前的膨胀/收缩率的峰值最好不要超过2%。

480℃后,冷捣糊硬化失去塑性开始收缩,此时炭块还在继续膨胀,图1中△LA-△LC的收缩是有利于矿热炉炉底应力的消除,只有当△LA-△LC收缩量大于炭块等其他炉衬的膨胀量和应力变形量时,这种收缩才是对矿热炉有害的。

950℃实际上冷捣糊已经和炭块焙烧成一个整体,由于生产材料都相同,此时的冷捣糊是和炭块同步膨胀的。

矿热炉启动后,在炉衬的寿命周期内不可能不停炉,如果长时间停炉还应该考核冷捣糊室温状态下的膨胀/收缩率△LG,测量时从△LC点冷却至室温测量热膨胀/收缩率,见图2。

图2带降温曲线的冷捣糊膨胀-收缩曲线

图2为自由立式样,升温速度为3℃/min,最高温度保温为950℃,时间3h,降温速度为3℃/min。

如果这个收缩率很大,则矿热炉冷停后,再次启动的风险就很大。

5不同黏结剂的冷捣糊膨胀/收缩性能分析

冷捣糊根据黏结剂的不同分为沥青糊和树脂糊,树脂型的冷捣糊虽然施工极为方便而且没有PAH挥发分,但是储存时间较沥青型冷捣糊短,价格较贵,市场上价格在4000元/t以下的基本上都是沥青糊。

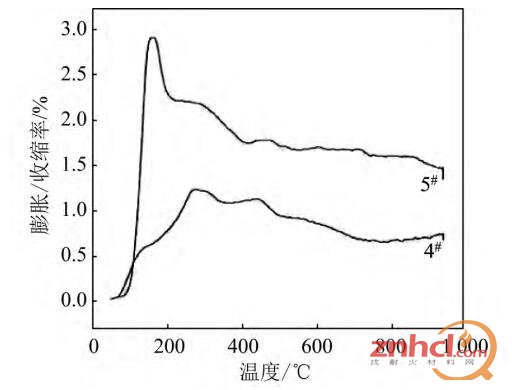

树脂型冷捣糊相比较与沥青糊膨胀/收缩过程较为平缓。如图3所示,4#沥青树脂混合黏结剂,5#沥青焦油混合黏结剂,自由立式样,升温速度为3℃/min,最高温度保温为950℃,时间为3h。

图3不同黏粘剂的冷捣糊膨胀-收缩曲线

6不同砌筑方式,炭素材料膨胀/收缩性能探讨

为方便比较,以炉底Ф10000mm的炉底,炉底炭素层厚度1400mm,炭块400mm×400mm×1200mm,膨胀缝50mm,△LC=0.2%,炉底温度1200℃为探讨依据。

各种材料的0~1200℃平均线膨胀系数见表1。

表1筑炉材料的平均线膨胀系数

6.1电炉炭块宽缝砌筑

6.1.1热应力分析

冷捣糊在结焦前(大约480℃),糊料经历了一次较大的膨胀,电炉炭块也是膨胀的,此时由于糊料是软的有塑性,可以通过糊料的变形来缓冲炭块的膨胀力,糊自身密度会变得比捣打时更大,由于缝中的糊料较少,所以传递的膨胀力很小不足以移动电炉炭块。冷捣糊在结焦后,糊料变成非塑性固体收缩,电炉炭块随着温度增高继续膨胀,糊料的收缩抵消了一部分电炉炭块的膨胀,所以这种砌筑方法,热应力很小。

6.1.2膨胀/收缩量的分析

实际上在冷捣糊处于480℃前的塑性状态时,无论是电炉炭块还是冷捣糊的膨胀都是通过冷捣糊的密实变形实现的,也就是说这时固体炉衬材料只传递应力而不产生位移,480℃后冷捣糊失去塑性,膨胀/收缩都会造成炉衬材料的刚性位移,也就是说所有炉衬材料在480℃这个点时达到一个新的平衡,所以实际膨胀量应该为:横排方向电炉炭块的实际膨胀量

=炭块总长度×电炉炭块膨胀/收缩系数×(最高温度-冷捣糊结焦的温度)

=9600×3.0×10-6×720=20.7mm。

横排方向冷捣糊实际收缩量

=冷捣糊厚度×冷捣糊收缩率(△LA-△LC)-950℃后的膨胀量

=400×0.8%-250×400×3.0×10-6=2.8mm。

横排方向总的实际膨胀量17.9mm。

竖排方向电炉炭块的实际膨胀量

=炭块总长度×电炉炭块膨胀/收缩系数×电炉炭块膨胀/收缩系数×(最高温度-冷捣糊结焦的温度)

=8888×3.0×10-6×720=19.2mm。

竖排方向冷捣糊实际收缩量

=冷捣糊厚度×冷捣糊收缩率(△LA-△LC)-950℃后的膨胀量

=1112×0.8%-250×1112×3.0×10-6=8.1mm。

竖排方向总的实际膨胀量11.1mm。

6.2电炉炭块无缝砌筑

6.2.1热应力分析

冷捣糊在结焦前(大约480℃)和电炉炭块同时膨胀,虽然糊料是软的有塑性,但只有50mm的厚度,变形到冷捣糊的密度极限时将无法完全缓冲炭块的膨胀力,当这种膨胀力足够大时将会使炭块隆起。

6.2.2膨胀/收缩量的分析

因冷捣糊使用量太少,所以自由膨胀量基本等于实际膨胀量,所以简化了计算。

电炉炭块的膨胀量=炭块总长度×电炉炭块膨胀/收缩系数×温度=10000×3.0×10-6×1200=36mm。

冷捣糊膨胀量=冷捣糊厚度×冷捣糊膨胀/收缩率△LC=50×0.2%=0.1mm。

热应力过大,膨胀量大于预留伸缩量是无缝砌筑穿底事故的主要原因,实际统计无缝砌筑的炉衬事故并没有减少。

6.3冷捣糊整体捣打炉衬

6.3.1热应力分析

冷捣糊在结焦前(大约200℃)膨胀最高可以达到3%以上,虽然糊料是软的有塑性,但10m的变形量也是惊人的,如果膨胀力达到一定程度时会使冷捣糊炉衬鼓包,破坏捣打的效果。冷捣糊结焦后的收缩在10m的范围内同样是惊人的,但冷捣糊整体炉衬在烧结的过程中是由中心向四周,由上层向下层逐步完成的,未达到结焦温度的塑性糊料消除了部分热应力,所以冷捣糊整体炉衬的整体热应力并不大,但局部的热应力的聚积也可以使炉衬产生裂缝。

6.3.2膨胀/收缩量的分析

冷捣糊实际收缩量=冷捣糊厚度×冷捣糊收缩率(△LA-△LC)-950℃后的膨胀量=10000×0.8%-250×10000×3.0×10-6=72.5mm。

6.4三种筑炉方式对冷捣糊的使用要求

由对比分析可以看出电炉炭块宽缝砌筑热应力较小,实际膨胀量较小,两者都不易使炉底炭块破损,所以这种筑炉方式的穿底事故预防应注意砖缝冷捣糊的捣打处。

电炉炭块无缝砌筑实际膨胀量大,热应力大,炉底炭块易破损,在矿热炉设计时应全面计算炉底所有材料的膨胀量,留有足够的膨胀空间,不能简单的将炉底从有缝原尺寸改为无缝,这样的方案筑炉质量越高,穿底的概率越大。

冷捣糊整体炉衬从烧结固化开始的△LA到冷捣糊稳态△LC收缩较大,如果炉子外层耐火砖和炉壳的弹性不能恢复,这种不可逆的收缩将会产生裂缝,而炉膛直径越大,这种风险就越大,所以冷捣糊整体捣打炉衬在大型矿热炉上的使用,还有待进一步观察。

7结语

线膨胀系数是耐火材料使用时应考虑的重要性能之一,矿热炉炉衬在常温下砌筑,在高温下使用时炉体膨胀,为抵消热膨胀造成的应力,需预留膨胀缝。线膨胀系数是预留膨胀缝和砌体总尺寸结构设计计算的关键参数,它与炭素炉衬受热冲击时内部热应力的分布和大小密切相关,冷捣糊使用前必须考虑其线膨胀/收缩率的匹配和差异对矿热炉结构、性能的影响。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。