150kg容量镁砂坩埚的制作

发布日期: 2018-10-18 08:40:59 阅读量(1253) 作者:(1)砂料的质量

采用优质烧结镁砂,MgO含量不小于92%。经人工初选、破碎和磁选分级后使用。

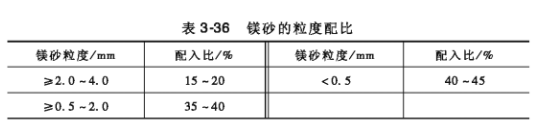

(2)砂料的粒度配比

砂料的粒度配比列于表3-36中。由于采用高温烧结工艺,故坩埚砂料中不加硼酸,为了防止捣打时起尘,只加入约0.5%水分。全部坩埚用约135kg砂料(炉底捣打可用部分旧砂料)。

3)坩埚的制作方法

采用人工打结,石墨型芯作胎具的高温烧结法。坩埚的打结共分四个部分,即坩埚底部的打结、石墨型芯的安放、坩埚壁的打结和炉口的打结与砲筑,现分别叙述如下。

①坩埚底部的打结在铺好玻璃纤维布和石棉布的感应器内,加入两批共30kg砂料,用中12~14mm的尖头钢钎,由两人同时捣制,打结时间为20~30min,然后装入第三批砂料(15kg),继续捣制20~30min,再加入第四批砂料(15kg)继续捣制20~30min后,检查厚砂层的位置,并取出浮砂料,按石墨型芯端部形状,在感应器的中心部位砂层中挖出凹坑,坑底距炉底砖的距离为140~160mm,相当于从下面数第二匝感应圈处,此后准备安放石墨型芯。

②石墨型芯的安放将包有草板纸的石墨型芯吊起,对准中心安放在炉底凹坑内。测量型芯四周与感应器的距离,调整使其处于中心,并以重物压在石墨型芯的端部,以免打结炉壁时其移动位置而影响坩埚壁厚的均勻性。石墨型芯安放完毕后,检査砂料中是否有异物落入,然后准备加入砂料打结坩埚壁。

③坩埚壁的打结石墨型芯安放完毕后,用钢钎将炉底表层砂料划松,并加入约0.1~0.2kg粒度小于0.5mm的细镁砂粉,拌勻后再加砂料。整个坩埚壁共分8〜10次捣制,每次加入砂料6〜8kg,捣制时间每次15min左右,两人交替位置进行捣制,每次加料前应加入相同数量的细镁砂粉,以免产生分层。捣制的钢钎运动频率为40次/min。

④炉口部位的打结与砌筑当坩埚壁捣制到与最上匝感应器时,开始打结炉口。由于炉口区烧结时温度低,处于渣线以上,不能很好地烧结。为了改变这种情况需要改变砂料的组成。炉口砂料组成如下:原砂料50%,细镁砂料30%,黏土粉20%,硼酸约2%,加入1%〜2%的水,混合均勻后使用。

炉口部位砂料分两批捣制,用平头钢钎捣制,每批砂料捣制lOmin。炉口打结完毕后可砌筑预先烧制好的出钢口和炉口砖,砌筑完毕后坩埚的制作即告一段落。

(4)坩埚的烧结

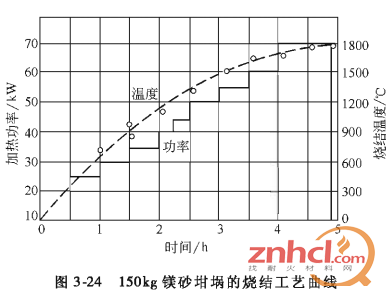

采用干法打结的坩埚可以立即加热进行烧结。150kg镁砂坩埚的烧结工艺曲线如图3-24所示。

烧结过程温度的控制,是利用光学高温计测量石墨型芯中央的测温孔内的温度,以此温度来表示烧结温度。烧结过程加热功率与对应的温度如图3-24中的曲线所示。当温度达到预计的1800℃左右时保温lOmin,然后松动石墨型芯,稍微抬起后,悬挂在坩埚内。松动石墨型芯时要先停电,直到石墨型芯温度下降到约1400〜1500℃以后,再取出型芯,检查坩埚内表面是否存在有裂纹。如果无裂纹,清理后即可以装料进行洗炉。当发现坩埚内表面有裂纹时,应进行热补,如不能热补待温度降低后再进行修补。

新坩埚的洗炉是至关重要的环节,应特别仔细地操作,保证溶化顺利进行。洗炉料最好使用工业纯铁,因它的熔点高、流动性差,可以使坩埚工作面上的微裂纹焊合,使内表面更加致密,有利于提高坩埚使用寿命。

经过洗炉后的坩埚,可供冶炼成品使用。不过新坩埚的前几炉最好不要冶炼高碳钢和高合金钢,以冶炼低碳低合金钢为宜。

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。