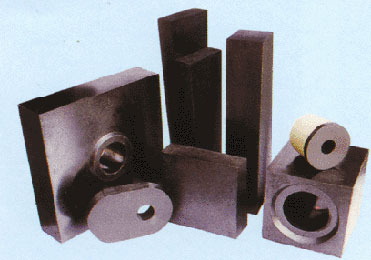

镁碳砖制备工艺及生产注意事项

发布日期: 2016-10-23 00:00:00 阅读量(483) 作者:生产镁碳砖的原料和结合剂

制造镁碳砖的原料是MgO含量为98%的烧结镁砂、MgO含量为91%的电熔镁砂和固定碳含量为94〜95%、灰分为5%的天然鱗片状石墨。结合剂为热固性酚醛树脂和热塑性酚醛树脂复合结合剂。热固性酚醛树脂的技术指标为:固定碳80〜89%,游离酚5〜6%,游离醛1.2〜1.5%,水分不大于10%。添加剂为金属铝粉、硅粉、SiC及Al+Si粉。

制备镁碳砖的工艺要点

将烧结镁砂和电熔镁砂块料分别进行破碎、筛分,将部分烧结镁砂经筒磨机磨成小于0.088mm的细粉作掺合料。石墨的加入量视砖的牌号不同而异,一般为8〜20%。添加剂的加入量为3〜6%。

将原料按预定的比例配制,并在强力混砂机中进行混练。加料顺序为:镁砂骨料→结合剂→石墨→细粉和添加物,混练时间15〜45min。为了使混练均匀,通常将酚醛树脂预热至35〜45℃再进行混练。成型是在800t摩擦压砖机上进行的。按照先轻后重,多次加压的原则,先轻压4〜6次,再重压8次,砖坯体积密度控制在2.9g/cm3左右。镁碳砖经150〜200℃热处理,时间不少于32h,即为成品。有特殊要求的制品可经轻烧及沥青浸溃处理。

镁碳砖成型的最佳成型压力

生产实践表明,成型压力为210MPa时,制品的气孔率最低,体积密度和耐压强度最高。当成型压力增加到350MPa时,制品的耐压强度反而降低。因此,成型压力并不是越高越好。当成型压力超过某一值时,会产生过压现象。过压率与石墨加入量有关,当石墨加入量由10%增加到15%时,过压率显著增加。过压使制品内部产生裂纹,从而使制品的耐压强度降低。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。