奥托昆普型闪速炉的结构特点与发展

发布日期: 2016-09-06 00:00:00 阅读量(1841) 作者:随着闪速冶炼技术的不断进步与发展,闪速熔炼以其成功可靠的工艺和设计、较低的工厂综合投资和生产成本、良好的劳动条件以及较高的有价元素回收率,逐渐成为火法炼铜工艺中发展最快、应用最广的一种铜熔炼技术。根据炉型的不同,闪速熔炼可分为奥托昆普(Outokumpu)闪速熔炼和因科(INCO)闪速熔炼两种类型。目前,我国已建立的闪速炉主要为奥托昆普型,因此本文特地重点介绍奥托昆普型闪速炉的结构与发展,闪速炉主要部位用镁铬耐火材料的损毁机理以及闪速炉反应塔热场数值仿真和结构优化。

1、奥托昆普闪速炉结构

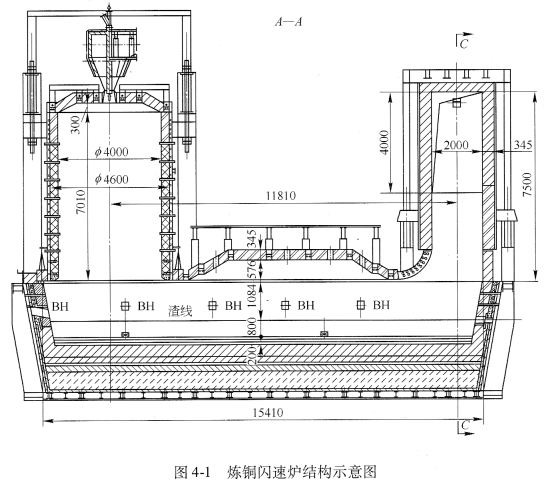

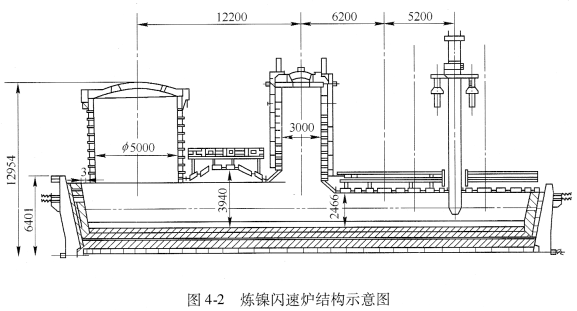

奥托昆普闪速炉炉体包括反应塔、沉淀池和上升烟道三部分。图4-1、图4-2分别示出了我国铜、镍闪速炉的结构示意图。由图4-1、图4-2可见,闪速炉主要由反应塔、沉淀池与上升烟道三部分构成。

(1)闪速炉反应塔

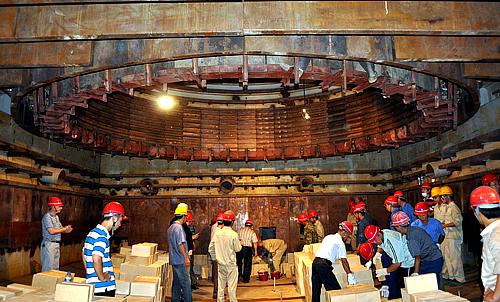

闪速炉反应塔由塔顶和塔壁两部分组成。反应塔塔顶有拱顶和吊挂平顶两种结构。相比之下,拱顶密封性好,漏风小,但砖体砌筑和维修困难,一旦发生局部烧损事故,就必须更新整个塔顶,维护费用髙;吊挂塔顶虽然密封性稍差一些,但可在热态下完成部分砖体的更换,维修方便。

反应塔壁由于长期经受高温烟气和高温熔体的冲刷,腐蚀严重。为了提高炉体寿命,各冶炼厂在选用优质耐火材料的同时,都采用强制冷却系统以改善炉衬的工作状况。现有的闪速炉反应塔冷却方式分为两种:喷淋冷却与立体冷却。喷淋冷却结构简单,它通过在反应塔外壁淋水冷却来促成内壁形成致密的挂渣层,从而使炉衬得到保护而不被继续腐蚀。这种结构便于检修,炉体寿命可达8年左右。但随着闪速炉熔炼能力的提高,喷淋冷却方式的强度逐渐不足以满足生产要求,同时反应塔壁面热损失大,操作费用也相对较高。

立体冷却系统由铜水套和冷却铜管组成。反应塔壁被铜水套分成若干段,水套之间砌砖,并在砖外侧安装冷却铜管。这种冷却结构冷却强度大,充分适应了富氧浓度、熔炼能力以及炉体热负荷提高后对反应塔炉衬冷却的要求,而且热损失小,炉体寿命可长达10年左右。我国的闪速炉均采用立体冷却方式。

(2)闪速炉沉淀池

反应塔落下的铜锍和炉渣在沉淀池中储存并澄清分离,夹带烟尘的高温烟气经沉淀池上部空间进入上升烟道,沉淀池的功能要求其在结构上必须能有效防止熔体渗漏以及炉衬腐蚀。

沉淀池顶一般为吊挂结构,也分为平顶和拱顶两种。沉淀池顶主要依靠H形梁和垂直冷却水套冷却。

位于反应塔正下方部位的沉淀池侧墙,因为热负荷高,且沿砖表面往下流的高温熔体量较大,炉衬很容易损坏。目前,对于这一部位的保护,一般通过在砖体内插入水平水套来加强冷却,有的冶炼厂则水套与铜管并用(如我国的贵溪冶炼厂、金隆铜业有限公司),构成立体冷却,而且水平水套的层数也不断增加。

沉淀池渣线区受熔体冲刷严重,极易被熔体侵蚀,因此这一区域沿沉淀池一周都设有垂直水套或者倾斜水套来实现冷却。

(3)闪速炉上升烟道

上升烟道是闪速炉夹带渣粒、烟尘的高温烟气的出口通道。因此,对上升烟道结构的要求是:防止熔体黏附而堵塞烟道,尽量减少沉淀池的辐射热损失。

上升烟道结构有垂直圆形、椭圆形,以及断面为长方形的倾斜形。为了防止上升烟道开口部位及倾斜端墙黏结造成通道过于狭窄,各冶炼厂多在烟道内设置重油烧嘴,以保证生产的顺利进行。

2、奥托昆普闪速炉炉体改进与进展

奥托昆普闪速熔炼技术的进步,不仅是熔炼工艺的逐渐成熟和提高,在闪速炉应用的历史屮,其炉体结构和设备也得到了明显的改进和发展,其中尤其以反应塔冷却系统的发展和反应塔高度的调整最为显著。

(1)反应塔冷却系统的发展

闪速炉最初的设计构思中并没有考虑冷却元件的设置。现代的两大冷却方式:喷淋冷却与立体冷却的思想和相应设备都是在后续的应用过程中逐步发展起来的。炉料进入反应塔,在下落的数秒内便完成熔炼过程,使塔内最高温度达到1400-1500℃。在此条件下,不仅反应塔壁面工作内衬表面热负荷大,同时也因为熔化了的炉料倾泻而下,一部分熔体沿着反应塔侧壁向下流动,从而对塔壁炉衬造成强烈侵蚀。

对于这种高温熔体及夹带烟尘的高温气流对反应塔塔壁内衬的磨蚀,奥托昆普公司最初的解决思想是从增加炉衬厚度和建设备用炉子着手的。当时,反应塔侧壁内衬由内、外两层砖衬筑成,厚度近1m。但哈里亚瓦尔冶炼厂的应用实践却证明,单独使用耐火砖的反应塔结构不足以承受闪速熔炼状态下苛刻的工作条件,开炉仅8周,塔壁部分炉衬就被磨蚀殆尽而迫使生产中止。

人们在技术实践中发现,适当采用水冷装置能有效地使耐火材料得到较好的保护。在1950年绘制的设计图中首次出现了闪速炉水冷系统——设置在反应塔与沉淀池连接部砖衬中的铜管,从此闪速炉反应塔冷却系统的研制与改进便如火如荼地发展起来。

为了延长反应塔炉衬寿命,技术人员最早模仿炼铁高炉,在反应塔外壁喷水冷却,并逐渐形成了闪速炉反应塔的一大冷却方式——喷淋冷却。经过改造后,虽然炉体内厚度大为减小(最初减至375mm,然后又逐渐减为300mm、250mm,甚至150mm),但炉体寿命却显著提高。以后的闪速炉生产经验也表明,对于实行高品位铜锍熔炼的闪速炉来说,当反应塔壁面炉衬侵蚀至约100mm后,由于外壁淋水冷却,促使内壁温度降低并形成磁性氧化铁挂渣保护,从而使得炉衬可以维持一定厚度而不再继续腐蚀。1992年,美国菲利普道奇公司希达尔格冶炼厂大胆创新,在反应塔塔壁仅喷涂125mm的镁铬质耐火材料,工作5年后,塔壁炉衬状况仍然保持良好,更是成为喷淋冷却方式成功的典范。

20世纪50年代闪速熔炼技术传入日本,足尾冶炼厂首先进行改革,在反应塔上部他们仍采用喷淋冷却,而在反应塔下部设置了两圈铜水套,后来又增加至4圈,并在砖衬与钢壳之间设置水冷铜管,使耐火砖衬周围形成三个冷却面。从此开始了闪速熔炼技术历史上“立体冷却”的新时代。在采用立体冷却方式之后,闪速炉炉体冷却强度大大提高,炉衬寿命明显增加,因此在反应塔内插入铜水套的冷却思想也越来越受到冶金专家的关注。

我国最早的三座大型闪速炉中,贵溪冶炼厂闪速炉冷却系统源自日本住友公司设计,原设计有6层冷却水套,1997年二期扩产改造过程中自行设计增加至11层;金川公司闪速炉反应塔设有9层水平冷却水套;金隆铜业有限公司闪速炉则根据冶炼强度设置了7层水套。

(2)反应塔高度的降低

反应塔高度取决于物料的化学反应速度,而物料的化学反应速度又与送风温度、工艺风氧浓度以及反应塔温度有关。反应塔最理想的高度是物料完全反应后其下落点正好位于沉淀池液面上,这样熔体温度高,沉淀池油耗小。采用富氧熔炼和高品位铜锍熔炼,并使用奥托昆普中央扩散型精矿喷嘴生产后,系统处理能力提高,塔内氧浓度增大,温度升高,精矿反应加快,使反应塔高度降低成为可能。因此各冶炼厂也开始改变反应塔结构,以追求更优化的操作条件和更大的经济效益。

闪速炉高度改造最成功的当推日本古河公司的足尾冶炼厂。1956年足尾冶炼厂投产时闪速炉初始高度为8.7m,其后随着熔炼技术的进步,先后历经4次改造,以寻求最佳反应塔结构。四次改造分别为:1962年反应塔高度改为10.6m,1968年反应塔改造为7.5m高、上大下小的圆锥体,1977年恢复为标准圆柱体,1979年反应塔高度降低到现有的5.7m。足尾冶炼厂的成功经验为反应塔高度的降低提供了借鉴。改造后,不仅闪速炉油耗降低,而且炉衬蚀损耗减少,提高了炉体的使用寿命。

3、奥托昆普闪速熔炼生产的强化与进展

实行富氧和高品位铜锍熔炼,不仅可以使熔炼阶段的反应热得到更有效的利用,使闪速炉能耗逐渐降低并最终实现自热熔炼,达到简化工艺流程、降低成本的目的,而且可以增加高温度、高浓度的烟气流中硫的回收率,并可以使后续的吹炼过程中鼓风时间大为缩短,从而提高整个企业的能效。因此,20世纪80年代以后,闪速熔炼技术逐渐向着高投料量、高铜锍品位、高富氧浓度、高容积热强度的“四高”的趋势继续发展,其熔炼技术优势也日益明显。但从熔炼、吹炼以及制酸等整个工艺流程来看,工艺风富氧率和熔炼生产的铜锍品位是关系系统运行效率的两大重要参数。

(1)富氧熔炼

奥托昆普闪速熔炼工艺的最初设计是采用预热常氧空气进行熔炼,同时添加辅助燃料以帮助维持反应塔内的高温。这种设计不但利用了当时燃料价格低廉的优势,而且充分考虑了烟气余热的有效回收;但是能源价格的不断上涨,环保立法的日趋严格,以及对设备单位产能的更高要求,促进了对熔炼工艺的改革和新技术的开发。

20世纪60年代初奥托昆普公司开始进行富氧技术的研究。1971年哈利亚瓦尔冶炼厂开始实现富氧熔炼(氧浓度为30%-40%),标志着闪速炉生产的--个重大改进,其生产能力在改进后提高了1倍。哈利亚瓦尔冶炼厂用自身的实践证明了富氧熔炼技术的巨大优势。20世纪80年代初世界范围内的能源危机曾一度将闪速熔炼技术笼罩在阴影之下,富氧熔炼给闪速炉生产厂家带来了新的生机。计算表明,每3m3的氧气可节省1kg重油,而采用低压分馏制氧技术,每立方米氧气电耗仅为0.42kW•h,采用富氧闪速熔炼后工厂能耗能降低到以前的1/2甚至更少(167J)。富氧闪速熔炼由此而迅速发展。目前世界闪速熔炼工厂已有2/3以上采用了富氧熔炼技术。

众多厂家的实践经验表明,采用富氧技术以后的闪速熔炼工艺,其技术优势更为显著,具体如下:

a.节省建设投资。由于富氧空气比普通空气的体积减小了许多,因此采用富氧熔炼后,鼓风、排烟、收尘、制酸等设备的规格尺寸都可以减少,与之相配套的土建、热工、水电等设施也大大减小。这样虽然新增了一套制氧设备,但总投资仍将明显降低。以贵溪冶炼厂为例,该厂实行富氧熔炼改造工程总投资1.1亿元,改造后可增产金属铜30000t/a,硫酸100000t/a,如若新建同等规模的铜冶炼厂,则至少需要投资5亿元。相形之下,富氧改造收益显著。

b.降低能耗。在闪速炉热平衡中,烟气带走的热量是热支出的主要组成之一,可以占到总热量的50%以上。增加熔炼空气中的氧气含量,将使反应生成的烟气量大幅度减小,从而烟气带走的热量也大大减少。因此采用富氧熔炼,是实现闪速炉自热熔炼、降低闪速能耗的有效途径。

c.改善炉内状况。人炉的工艺风氧浓度提高,将造成塔内反应核心区上移且焦点温度略有提高,同时铜锍和炉渣温度也随之升高,铜锍溶解Fe3O4的能力增强,炉内沉淀池结底的状况得到改善。

(2)高品位铜锍生产

熔炼的铜锍品位可供选择的范围很宽,它可以在从精矿天然含铜品位一直到白铜锍(含铜量约为79.8%)之间任意变动。因此,在实际操作中也可以根据生产需要进行调节。

熔炼过程中铜锍品位主要受氧气浓度的制约。在生产初期,由于冶炼采用预热空气进行鼓风,因此铜锍品位多在40%-50%。富氧熔炼的实现不仅为高品位铜锍熔炼提供了条件,而且也促使其成为闪速熔炼的发展趋势之一。

实现高品位铜锍生产,最显著的效益是可以大幅度提高铜锍产量。此外,由于铜锍品位提高后,在熔炼过程中将有更多的Fe、S元素参与氧化反应,这不仅使反应塔单位时间内热收入增加,同时烟气中SO2浓度提高,从而为动力、制酸等工序提供更大的便利,系统总能耗得以明显降低。因此,从某种程度上来说,高品位铜锍熔炼是提高闪速炉生产能力的投资最少的有效方式。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。