焦炉炭化室和燃烧室的详细构造

发布日期: 2020-12-10 11:02:35 阅读量(2549) 作者:炭化室与燃烧室依次相间,炭化室是隔绝空气干馏的地方,是由两侧炉墙、炉顶、炉底和两侧炉门合围起来的。炭化室的有效容积是装煤炼焦的有效空间部分;它等于炭化室有效长度、平均宽度及有效高度的乘积。炭化室的容积、宽度与孔数对焦炉生产能力、单位产品的投资及机械设备的利用率等均有重大影响。

(1)炭化室

炭化室顶部设有数个装煤口。捣固式焦炉的炭化室顶部的口用于导烟及备用。它的装煤操作是在炉外用专门设备捣成煤饼后从炉门推入来完成的。

炭化室顶部还设有上升管口,通过上升管、桥管与集气管相连。在上升管口和装煤口的下方各有一排或两排烘炉孔,每排为2〜3孔,它是烘炉时连接燃烧室与炭化室的通道,在烘炉后于投产前用砖堵死。

两侧炉门均为铸铁槽,内嵌入黏土砖。机侧炉门上部设置一个方孔,供平煤杆平煤时用。平完煤,此口利用小炉门关严。

在每个炭化室的两侧各有一个燃烧室,即炭化室、燃烧室相间设置,构成一座焦炉。

炭化室的长度通常为〜18m,7.63m焦炉炭化室总长度达到18.8m。炭化室长度受长向加热均匀和推焦杆热态强度的限制,18m以上的不多。炭化室全长减去两侧炉门衬砖伸入炭化室的长度称为炭化室有效长度。

根据我国的产业政策,不允许新建炭化室高度在6m以下的焦炉,现有的6m以下的焦炉将逐步被淘汰。炭化室全高减去平煤后顶部空间的高度部分,称为炭化室的有效高度。炭化室上部在装煤后应留出200〜300mm的空间,供荒煤气顺利排出。提高炭化室高度,炉墙必须有足够的极限强度,必须相应增大炭化室中心距和炉顶层厚度。此外,为保证高向加热均匀,势必要使燃烧室结构复杂化;为保护炉体和防止炉门冒烟,需设置更坚固的护炉设备和更有效的炉门清扫机械。这些都是炭化室增高的限制条件。

炭化室机侧与焦侧宽度的平均值称为炭化室的平均宽度。由于煤的热导率很小,因此炭化室是一个狭长的容器,一般大型焦炉平均宽400〜500mm,小型焦炉的炭化室宽度为300〜350mm。炭化室宽度对焦炉生产能力与焦炭质量均有影响。宽度增加,虽然容积增加,单炉装煤量增多,但因煤料导热率低,使结焦时间延长。当炭化室窄时,传热快,结焦时间短,但由于装煤量过少,相对操作时间需要增加,生产效率低。根据相关研究,炭化室宽度超过600mm以上时,炼焦耗热量将大幅提高。

提高运行效率,降低建设投资,促使人们开发建设更大的焦炉。环境保护也推动着焦炉大型化的步伐,受各种技术条件的制约,我国投产的最大焦炉为炭化室高7.63m的焦炉,8m焦炉的单孔试验也已完成。目前世界上最大的焦炉是德国的8.43m焦炉,2×60孔,年产焦炭260万吨。

为了推焦顺利,焦侧宽度大于机侧宽度,两侧宽度之差叫做炭化室锥度。小型焦炉锥度为20mm,大型焦炉锥度为50mm,大容积焦炉锥度为60〜70mm。

捣固焦炉由于为侧装煤,捣实的煤饼从炭化室机侧推入,煤饼与两侧炭化室墙间各留约10mm的空隙,故捣固焦炉的炭化室小于顶装焦炉。

(2)燃烧室

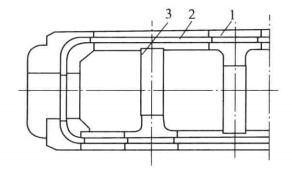

炭化室、燃烧室依次相间(图1),为调节和控制燃烧室长向的加热、增加炉体的强度,燃烧室均分隔成若干立火道,一般中小型焦炉为12〜19个立火道,大型焦炉的燃烧室为26〜32个立火道。燃烧室实际上是中空的墙,英文heating wall的称谓,更为贴切。两个燃烧室砌体之间隔出的空间即为炭化室。为保证相邻炭化室中心线平行,燃烧室的锥度和炭化室相同但方向相反。炭化室墙厚度一般为100mm左右,使用致密桂砖,适当减薄炉墙可以提高传热速率,缩短结焦时间是焦炉高效化的重要途径。

图1 燃烧室与炭化室

1-炭化室;2-炉头;3-隔墙;4-立火道

焦炉生产时,燃烧室墙面平均温度约为1300℃,炭化室平均温度约为1100℃,局部区域还要高些。在此温度下,墙体承受炉顶机械和上部砌体的重力,墙面要经受干馏煤气和灰渣的侵蚀,以及炉料的膨胀压力和推焦侧压力。因此要求墙体严密性好、导热性好、荷重软化温度高、高温抗蚀性强、整体结构强度高。为此,现代焦炉的炉墙都用带舌槽的异形硅砖砌筑。

燃烧室内立火道数量随炭化室长度增加而增多,立火道宽度随炭化室中心距增大而加宽,这也有利于立火道内废气的辐射传热。燃烧室头部由于炭化室的定期装煤出焦,以及向大气散热,因此温度变化剧烈,又经常受机械撞击和磨损,容易产生裂纹和变形。我国焦炉的燃烧室炉头已大多采用耐急冷急热优于硅砖的高铝砖或硅线石砖砌筑,并于内部砌成直缝结构,这样可以减少炉墙的拉裂。

立火道隔墙的结构对燃烧室的损坏有很大的关系,它直接影响炉体寿命。一般立火道隔墙有以下几种形式:丁字砖结构(图2)、酒瓶砖结构(图3)、锤头砖结构(图4)及宝塔砖结构(图5)。其中以丁字砖、酒瓶砖结构最为常见。我国过去使用的丁字砖结构,往往使炭化室墙面形成许多从顶至底的长直缝,破坏了砌体的完整并导致气体在裂缝处窜漏,其优点是墙面变形较少。这种结构曾普遍采用,例如IIBP型、58型及部分奥托型都采用这种结构。酒瓶砖结构多见于老奥托炉,其特点是立火道隔墙为一块形似酒瓶的整块砖。它的体积大并带砖沟和砖舌,形状特殊,不易制作。植用这种结构不易导致墙皮砖断裂,故墙面的完整性较好,但其端部断面较小,容易断裂,从而使炉墙产生大面积变形。锤头砖结构的特点是:立火道隔墙的一部分与墙皮砖合并为一块整体,故砖块较大,不易制作,但立缝少,适用于立火道中心距小的焦炉,如沥青焦炉等。宝塔砖与墙皮砖互相压缝少,故当炉墙冷缩时,不致把墙皮砖拉断而使炭化室墙面形成从顶至底的长直缝。由于宝塔砖的端部比酒瓶砖的端部大,故不易断裂而使炉墙大面积变形,目前国内焦炉大多采用宝塔砖结构设计。

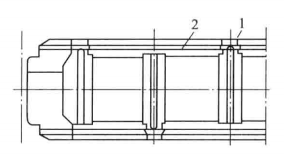

图2丁字砖结构

1--丁字砖;2—墙皮砖;3—隔墙砖

图3酒瓶砖结构

1一酒瓶砖;2—墙皮砖

图4 锤头砖结构

1-锤头砖;2-墙皮砖;3-隔墙砖

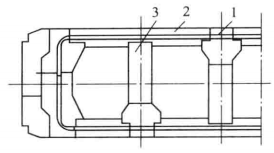

图5宝塔砖结构

1-宝塔砖;2-墙皮砖;3-隔墙砖

在炭化室宽度一定的条件下,燃烧室的强度与炭化室高度、燃烧室宽度、加热水平、火道隔墙厚度、炭化室墙厚度、炉墙和炉顶砖厚度、跨越孔高度及火道中心距有关。炭化室高度增加,燃烧室强度会明显下降。炉墙、炉顶砌体厚度和跨越孔高度一般变动不大。增加火道隔墙厚度及缩小火道中心距,砌体强度增加不多;增加炭化室墙厚度和加热水平数值,有利于强度的提高,但却会降低结焦速率和炭化室上部的温度,所以,增加燃烧室强度一般是加大炭化室中心距与炉顶厚度。

为控制二次热解,提高化学产品的质量和产率,同时减轻炉墙积炭,燃烧室顶低于炭化室顶,两者高度差称加热水平高度。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。