添加剂在含碳耐火材料中的应用

发布日期: 2020-11-17 10:41:19 阅读量(376) 作者:碳复合耐火材料在抗渣性及抗热震稳定性方面的优势是由于石墨的存在所致碳耐火材料的损坏主要是石墨的氧化问题。石墨容易氧化生成CO,这是石墨的致命弱点,也是含碳材料损坏的重要原因。一旦石墨被氧化,其优势将丧失殆尽。防止石墨氧化的关键,是控制砖的脱碳速度。为了提高碳复合耐火材料的抗氧化性,常加入少量添加剂。添加剂的作用原理大致可以分为两个方面:一方面是从热力学观点出发,即在工作温度下,添加物或者添加物和碳反应的生成物与氧的亲和力比碳与氧的亲和力大,优先于碳被氧化从而起到保护碳的作用;另一方面,即从动力学的角度来考虑添加剂与O2、CO或者碳反应生成的化合物改变碳复合耐火材料的显微结构,如增加致密度,堵塞气孔,阻碍氧及反应产物的扩散等。

传统防止石墨氧化的措施有:

1)合理选择石墨的粒度,纯度和加入量。

粗粒石墨对抗氧化有利,因此,石墨的尺寸宜选粗粒为好。镁碳砖内石墨的尺寸35目(大于0.5毫米)以上时,砖的耐高温剥落,抗氧化性加强,耐侵蚀性也有提高。

石墨的加入量对含碳材料影响很大,由于石墨与熔融液的接触角大,有不亲润的特性,增加碳含量可进一步阻止炉渣的渗透,提高砖的抗侵蚀性。研究指出,碳含量大于3%(重量)时,炉渣的滲透很弱,碳含量小于3%时,炉渣滲透明显,加剧形成变质层,耐热震稳定性差。镁碳砖的石墨含量以20%为最好,此时该砖在炉渣中的侵蚀率最小。合同制品的密度随着碳含量的提高而降低,原因是石墨的比重小(2.09~2.23),所以石墨的含碳量宜综合考虑。

2)加入抗氧化添加物

含碳耐火材料加入抗氧化添加物,其作用是在高温下形成新矿物,体积膨胀,封闭气孔,防止氧进一步同碳反应。

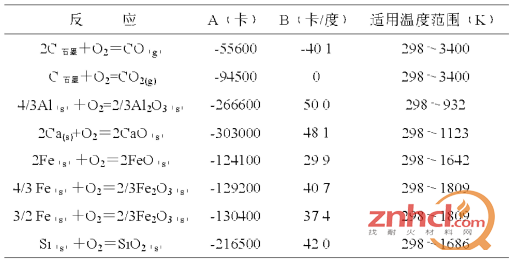

加入的抗氧化添加物,目前大多是选择比碳更容易氧化的金属,如Ca(硅钙)、Al粉、Si(碳化硅、硅、一氧化硅、碳化硅)、Fe(硅铁这些金属与氧反应的标准生成自由能明显比碳与氧反应的标准生成自由能低。标准生成自由能低,该金属同氧的亲和力大,也就是说这些金属将先于C同O2反应生成金属氧化物。表1为一些氧化物的标准生成自由能。

表1某些氧化物的标准生成自由能

△G°=A+Bt

在含碳耐火材料中添加SiC作为防氧化剂,在实用中已经多次见到效果,其反应为:

1)在砖体内的CO在SiC颗粒表面发生反应:

SiC(s)+CO(g)=SiO+2C(s)

2)SiO(g)在原来SiC颗粒周围按下式反应:

SiO(g)+CO(g)=SiO2(s)+C(s)

生成SiO2(S)而凝聚。

列出上两式的综合反应式如下:

SiC(s)+2CO(g)=SiO2(s)+3C(s)

从式中可见,1摩SiC(常温下密度为3.21克/厘米3)生成1摩的SiO2(按方石英考虑,密度为2.37克/厘米3)和3摩的C(密度为1.67克/厘米3)所以对1个体积的SiC来说,反应将导致产生3.76克/厘米3的体积膨胀,使砖体致密化,从而减少了外界的氧化性气氛进入砖体而产生氧化。

在镁碳砖中添加SiC可以产生如下反应:

SiC+O2→SiO2+C

SiC+2FeO→SiO2+C+Fe

以上两种反应均能减少脱碳,在砖表面生成强度高、牢固性好的抗渣层,保护炉衬砖不受侵蚀。

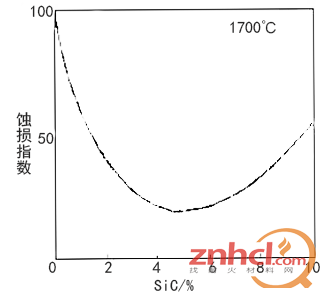

抗氧化添加物的数量一般在5%以内,如SiC加入量以4~6%为宜(如图1)。试验指出,在转炉耳轴郎位使用的镁碳砖,加入5%SiC比未加入SiC的镁碳砖蚀量减少20%。

图1 镁碳砖中加入SiC与蚀损指数的关系

含碳材料的组织越致密、气孔率越小,炉气和炉渣越不容易侵入。表2列出随着镁碳砖体积密度的提高,侵蚀速度下降。

表2镁碳砖侵蚀速度与体积密度的关系

需要指出的是,由于石墨的片状晶体会使含碳制品成型困难,表现出弹性后效大,容易层裂。同时,由于石墨的不润湿性,结晶状态完整,与耐火氧化物之间难以形成牢固的连接。这些需要借助改善结合剂、成型工艺等措施解决。颗粒级配对降低耐火材料气孔率、提高体积密度是十分重要的。此外提高成型压力、改善成型方法,对制品进行碳化、油侵处理也是重要的措施。

碳和MgO在高温下要起反应,期反应的最低温度如表3所示。

表3MgO(s)+C(s)=Mg(s)+CO(s)反应最低温度开始反应的最低温度,在这个温度以上△G<0,反应产物Mg(g)

炼钢温度1600℃以上,CO的压力大约为1大气压,金属镁蒸气压约为10-2大气压,在此温度、压力条件下,必然发生MgO与C的氧化还原反应。把经过1000℃热处理的镁碳砖试样,放在匣体,埋在碳粉里,加热到1600℃、1650℃、1700℃、1750℃、1800℃各保温2小时,并测出加热后重量损失,其结果是:1650℃重量损失为1%以下,1700℃为4~8,大于1700℃时重量损失急剧增加,伴随砖的组织多孔化。

C与MgO反应生成Mg和CO,可以认为这是Mg蒸气氧化和MgO沉积的结果。很多人已经注意到,含碳镁砖形成一层致密的MgO层。在观察转炉用Mg-C砖使用后及炉渣侵蚀试验后的情况时,发现在侵蚀的炉渣层与原砖层界面上,有致密的连续的方镁石层存在。此层可以认为时二次供给MgO时开始形成的,故称此层为次生方镁石层。

次生方镁石层的存在,抑制了MgO的还原,加之由于渣中存在铁氧化物等,可以抑制碳的氧化。这也就是说这种“保护层”能增强耐火材料抗渣侵蚀能力。

次生方镁石的形成原因与Mg存在有关,为此可以通过添加Mg使次生方镁石层形成良好。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。