隧道窑烧砖常见质量缺陷及其防治措施

发布日期: 2020-10-26 10:48:39 阅读量(903) 作者:采用隧道窑烧砖的过程中,常见质量缺陷及其防治措施主要有以下几点:

(1)整车制品中部出过火砖而窑车两侧出欠火砖

原因是:码坯太密,坯垛内通风量小、火度偏高,中部出过火砖;两侧砖坯距窑墙距离较远,边部间隙大,通风量大、降温快,未达到烧成温度,两侧出欠火砖。要采取稀码,同时减小边部间隙。

(2)烧成制品裂纹的原因及其防治措施

要分清制品裂纹的形式与其在窑车上的部位。

一是,制品表面产生发状裂纹。原因是冷却速度太快。要减少窑尾鼓风或适当控制进车速度。

二是,烧成制品表面产生炸纹。这是由于坯体入窑残余水分高,且预热升温过急所致。要加强干燥,控制入窑残余含水率小于3%,并且延长预热时间,缓慢升温。

三是,一般形式裂纹是因干燥工艺不当造成的。如果裂纹制品在窑车坯垛的顶部1〜2层或窑车最前面的坯垛(迎风面)的中上部位,则是因干燥热风风温太高或风速太大造成的;如果裂纹制品在窑车坯垛内部或最后一个坯垛后面(背风面)的中下层并呈半圆形,则是由于风量、风压太小,且风温又低造成的。这些因干燥原因产生的裂纹,在烧成制品上反映出来,对此,要根据裂纹产生的原因,改进干燥操作工艺。

四是,如果窑车台面上第一层制品裂纹太多,则是因窑车在码坯时台面温度太高,砖坯码后因急干造成的。要增设卸车位,增加窑车数量,使窑车有适当的冷却时间。

五是,烧成制品头部或纵向中间劈裂。这是因坯垛干燥收缩积累到某几块砖坯上造成的,也有因码坯不当压裂的。解决的办法是,将窑车横向一个大坯垛分成2〜3个小垛,以减少坯垛收缩积累量。

(3)黑心砖和压花砖产生的原因及其防治措施

黑心砖和压花砖是全内燃砖常出现的质量缺陷。内燃烧砖烧成时,在砖坯内部和坯体叠码或叠压的部位,因内掺燃料燃烧缺氧而处于还原气氛中,该部位砖坯中铁的氧化物被还原成FeO或Fe3O4,所以,呈现青色或蓝色。过去的青砖就是根据这个原理烧成的。

由于这些低价铁的氧化物具有强烈的助熔作用,所以,叠压处液相的生成量比别处多,产生的软化收缩变形就比别处大,制品易出现压痕现象。防治方法是采取尽量减少内燃量,砖坯稀码,尽量单码,不侧码。超内燃烧砖要采取缓慢升温,低温长烧,适当加大通风量,确保内燃料完全燃烧,烧透制品。

(4)白头砖产生的原因及其防治措施

制砖的矸石原料或内掺燃料煤中,常会有较多的硫化物,烧成时这些硫化物燃烧生成二氧化硫,二氧化硫在氧化气氛中继续燃烧生成三氧化硫,这些含硫气体随潮湿气体在预热带流过时被低温的砖坯表面吸收,烧成后在制品表面生成硫酸盐,使砖表面变成粉白色,入窑的砖坯愈潮,内燃料的含硫量愈高,砖的白头现象就愈严重。因而减少砖坯的人窑水分,降低码坯密度,缩短预热带,加大通风量,防止砖坯凝露返潮,使含硫烟气及时排出窑外,就能减少甚至避免白头砖的产生。

(5)面包砖产生的原因及其防治措施

当砖坯在烧成过程中升温过快,熔融液相过早形成,使制品表面急剧玻化,制品表面层的气孔被堵塞,而内部反应的气体无法通过高黏度的熔体表层逸出,因而,在制品内部越积越多,最后导致制品内部膨胀,形成面包砖。预防措施是降低内燃掺量,控制升温速度,特别是500〜850℃升温速度要缓慢,风量适当大点,确保制品内部产生的气体能顺利排出。

(6)制品表面烧焦起泡的原因及其防治措施

这是焙烧时升温过急,制品表面迅速熔融烧结,堵住了孔隙,而内部还在进行反应所产生的气体未排出,在砖面上形成气泡。对此,应注意烧成带的升温速度不要高于40〜70℃/h,以防砖面被烧焦起泡。

(7)制品石灰爆裂产生的原因及其防治措施

煤矸石原料中的石灰石或页岩中CaO含量较高,

泥料大颗粒又较多,在烧成过程中会生成生石灰,制品出窑后生石灰在大气中受潮水化消解,变为熟石灰,其体积膨胀达1.5〜3.5倍,当体积膨胀产生的应力大于制品强度时,便导致制品表面爆裂,或使制品表面剥落,严重者将会使制品粉碎。

预防措施除选用石灰石含量低的原料和对CaO含量高的泥料控制其粒度小于1mm外,在烧成工艺方面,应采取高温短烧(死烧)。一般将烧成温度提高30〜50°C,使石灰石与二氧化硅反应生成硅酸盐(用高温进行死烧,即石灰中的不易水化消解的硬块,就是死烧块),这不仅能消除石灰爆裂,还能提高制品的强度。

(8)制品泛霜的原因及其防治措施

制品水湿后表面生成一层白色粉末,称为泛霜。这是制品中残留的硫酸镁、硫酸钠可溶性无机盐吸水后随着水分的排出在砖面上形成的结晶物。晶体吸水后膨胀,严重时还会崩裂砖的表层。对此,应控制原料中氧化镁的含量,使其低于3%;强化粉碎,提高泥料细度;适当延长保温时间使其生成不溶于水的硅酸盐。

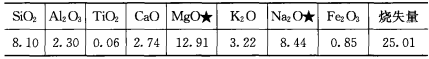

2001年曾对泛霜物进行过化学分析,其结果如表1所示。

表1煤矸石烧结多孔砖泛霜物的化学成分(%)

(9)烧结制品表面有白手印的原因及其防治措施

砖表面上的白手印是由于原料或搅拌泥料的水中带有可溶性盐类物质,在坯体成型后,手工码坯时,在手指的按压处,由于挤压力的作用引起了过量的水分和可溶性盐类物质迁移到了坯体表面,在干燥后,可溶性盐类物质留在了坯体表面上,在焙烧过程中与坯体表面层的硅酸盐物质起反应,形成了不溶于水的白色层物质。这种现象称为泛白,也叫窑白、白斑等。

泛白层的物质主要是原料或水中含有硫酸钙(CaSO4•2H2O)、硫酸镁(MgSO4•nH2O)、氯化钡(BaCl2)、二价铁和铝的硫酸盐及钒、钼化合物,偶尔也有因氯化物和硝酸盐等盐类引起的。其中硫酸钙、硫酸镁最易形成这种缺陷。

泛白物质有两个共同的物理特性和一个共同的化学特性,即有较高的熔点并在水中可溶解;它们都可与原料中的硅酸盐物质起反应形成白色的高熔点硅酸盐或铝、硅酸盐物质,而且不溶于水。如在焙烧后表面的钙泛白层物质是长石(CaAl-SiOs)或是硅灰石(CaSiO3);镁泛白层是镁橄榄石(Mg2SiO4)或是顽辉石(MgSiO3);钡泛白层是正硅酸钡(BaSiO4)等。

据有关资料介绍,可溶性硫酸盐(钙、镁)含量超过0.1%时,就可引起砖的表面泛白,因此,从化学分析中即可判断制品是否有泛白的可能。如SO3(常温下测定)和CaO的含量均超过0.1%时,就可出现泛白。另外,有泛白的制品,常伴随有后期泛霜的出现。因此,烧结多孔砖中硫酸镁含量应小于0.12%;清水墙砖中的硫酸镁含量应小于0.08%,才能确保砖面不出现泛白或泛霜缺陷。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。