成型对镁碳砖性能的影响以及加压制度的选择

发布日期: 2020-10-10 09:16:54 阅读量(395) 作者:成型是使产品具有一定的形状,增加其填充密度,让产品的组织结构致密化的一个过程。镁碳砖所说的成型是一种狭隘的成型,专指的是半干法成型,半干法成型的时候,成型压力要克服物料之间的摩擦力、物料与模套之间的摩擦力,还有就是克服物料的变形,因此对于整个物料来说受压并不均匀,离受压面越近受到的压力越大,越远受到的压力越小,这样就会导致产品的物理指标随之发生变化,靠近受压面的地方密度大,气孔率小,远离受压面的地方密度小,气孔率大。

在生产镁碳砖的时候,整个成型工艺设定常跟产品密度有关,在原材料没有问题的前提条件下,一般产品的密度达到规定要求,其他指标基本上都不会有问题,为此我们一般根据砖坯密度来进行控制生产。为了生产出合格的产品,我们一般采用高压成型,成型过程中严格监控产品单重,正常情况压力机的压力越大产品的密度就越高,颗粒之间的距离就越小,这样需要的结合剂量就越少,这点至关重要,否则就会因为结合剂过多,产生局部集中而导致产品产生裂纹。

为了使产品达到均匀致密的效果,我们一般采用大吨位的压力机来实现,编制一定的加压制度来保证产品的质量。一般是先轻后重,轻压几次排除物料中的气体,轻压时加压速度不能太快,以免气体被密封在物料中排不出来,如果有条件采用抽真空的设备来排气效果会更好。轻压过后可以将坯体顶出模腔,反复几次,以便充分排除气体,避免产生层裂。最后才是采用重压来确保产品密度,特别是最后几次打击力度一定要够,考虑压制镁碳砖时弹性后效原因,加压过程中模头抬起速度不宜太快。

压力机已经经过了几代更替了,目前生产镁碳砖的工厂里面有好几种压力机,常用的压力机有摩擦压力机,电动螺旋压力机和液压机。由于液压机价格昂贵,只有少数大型工厂能够拥有,虽然液压机生产速度快,但是它也有很大的局限性,那就是不够灵活,砖型更换不方便,只适合大批量生产单一品种,所以对于镁碳砖这一行业来说液压机的市场占有率并不高,工厂里使用摩擦压力机的和电动螺旋压力机的比例还是大一些,由于电动螺旋压力机是后起之秀,对于很多工厂来说,生产设备已经安装完成,不可能拆出后重新购置新设备,因为压力机在生产设备中占有很大的资金比例,所以就目前来看,摩擦压力机的占有率还是超过了电动螺旋压力机的占有率,但是这个差距正在逐渐缩小。

在生产过程中涉及到具体某种砖型生产的时候,我们就需要判断用哪一种机器来进行生产。如何制定具体的加压方式,这些都是在实际生产中摸索出来的,当然也是经过不断的试验总结出来的,加压次数少、压力不够,会导致砖坯密度不够、气孔大;加压次数过多、冲击力过大,会导致产品颗粒料击碎,费时费电,这些都不是我们希望看到的。

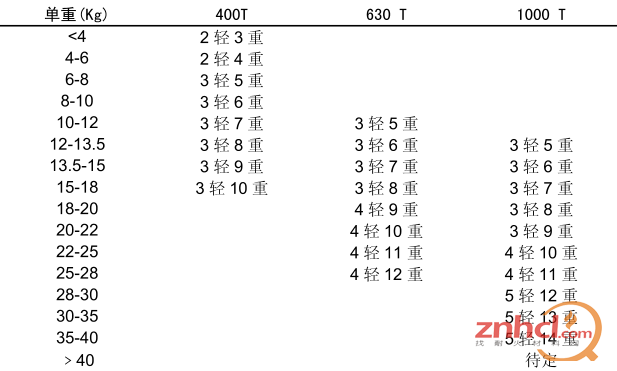

首先我们要判断什么样的产品适合用什么样的机器来生产,比如单重8Kg的钢包砖,400T、630T、1000T的机器都可以生产,但那个型号的机器最合适呢?根据机器本身的特点,我们一般的取舍方法是在机器的压力能满足压力制度的条件下尽量取小机器,主要考虑的是经济效益,大机器一般比较费电,运行成本高,但同时也要注意机器的极限能力,如表1中所示,单重25~28Kg的产品,如果用630T型机器生产,虽然可以生产,但是已经接近机器的极限能力了,在这种情况下不但机器的磨损大,而且生产效率也低,所以这样的产品应该选用1000T型的机器来生产。下面是部分生产厂家总结出来的生产镁碳砖单重和成型设备选择和加压制度的参考数据。

表1加压制度表

从表中可以看出,企业主要是以产品的单重作为分割标准来选择机器和加压制度的。当然这只是一个参考数据,在实际生产过程中有时候还要根据产品的加压面积,石墨含量来适当的调整加压方式。同样单重的产品,加压面积小的一般要提高打击次数,石墨含量高的也要提高打击次数。最终目的是产品密度达到尽量最高,而镁砂颗粒不被击碎。

在实际生产过程中,常常发现在加压的时候会出现下面这种情况,就是一块镁碳砖在连续加压成型后,放置一段时间后,如果继续加压密度还能上升。因此进行了两种不同加压方式对镁碳砖物理性能影响的试样。第一种加压方式是一次成型完毕;第二种加压方式是二次成型加压,打击分两步进行,当打击到一半的时候,将样品拿出,等待30分钟后,再继续加压,但两次加压次数和第一种加压方式的加压次数一样,实验结果发现二次加压的产品不但物理指标好,而且裂纹少。下表是两次不同的成型方式对镁碳砖性能影响的实验数据。

表2一次成型和二次成型产品物理指标对比表

从表2中可以得出以下结论:

(1)二次成型后得到的产品的指标明显比一次成型的好,耐压指标尤其突出。

(2)含碳量越高的产品,二次成型后的物理指标提高的更加明显一些,含碳量低于10%的产品二次成型后的效果就不怎么明显了。

二次成型有它的优势,必然有它的劣势,二次成型相对于一次成型来说有点费工费时,不出产量,这样导致成本相对增高了,所以在产品质量要求不严格的前提条件下,尽量采用一次成型,特别是含碳量低于10%的产品。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。