板坯铸机降低中间包耐材成本的系统研究

发布日期: 2020-08-12 14:37:47 阅读量(443) 作者:1 引言

铸机用中间包一种高温液体容器其使用安全性、寿命高低直接影响着全厂安全生产、铸机耐材成本的高低及生产组织的稳定。济钢炼钢厂45t 区有两台超低头板坯铸机,一台为1 250mm×160mm,一台为200 mm×1 400 mm。板坯中间包采用快换水口浇注,中间包工作层为镁质涂抹料,在冲击区使用专用的中间包稳流器,炼钢板坯铸机中间包包龄一直徘徊在40 多炉左右的水平, 2014 年7 月至2015 年6 月年平均包龄为:3#机42.3 炉,4#机为42.5 炉。受到中包涂抹料、稳流器、中包上水口等方面的耐材质量及寿命影响,包龄未能得到提高。为解决板坯提高包龄的限制性环节,对中包涉及耐火材料质量、耐火材料形状、耐材施工工艺及耐材使用等方面进行优化改进,实现板坯中包包龄的提高,达到降低耐材成本的目的。

2 改进措施研究

2.1 对稳流器的改进

2.1.1 稳流器存在的问题

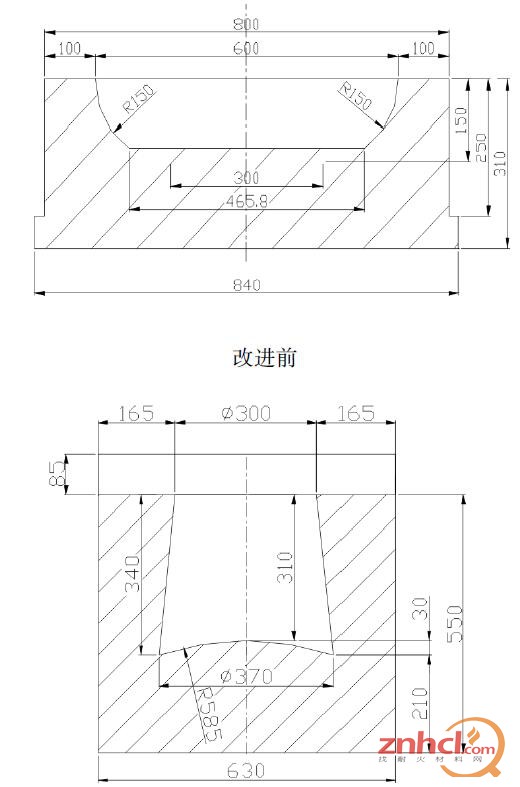

以前的稳流器为椭圆形(图1),稳流器底厚160 mm,稳流器熔池深度150 mm,中包稳流器结构、形状较简单,稳流器底不耐侵蚀,在使用至40 炉时,稳流器剩余30 mm 左右,已达到规定的换包界限;且椭圆型设计,碗口浅,大包注流冲击翻转对两侧的包衬耐材侵蚀冲刷加剧,影响包龄的进一步提高。

2.1.2 改进措施

⑴形状上的改进:针对稳流器不耐侵蚀的问题,对稳流器形状进行了重新的设计,增加了稳流器熔池深度,对稳流器底部进行了加厚,既改善了中间包的流场,又减缓了对稳流器底部的冲刷侵蚀,提高稳流器的使用寿命。稳流器熔池深度由原来的150 mm 改进为310mm,增加熔池深度后,减轻了等钢水、中包温度高时降液面对稳流器的冲刷侵蚀,并使稳流器更具稳流作用,减轻了对水口及包壁的冲刷侵蚀力度。为解决稳流器底变薄的问题,降稳流器底厚由原来的160mm 增加至210mm,增加了稳流器的使用寿命,并采取了在稳流器下方包底永久层内埋入一块80mm 镁碳冲击板,增加中包使用的安全性。

图1 稳流器改进前后形状对比

⑵材质及烘烤工艺上的改进:将稳流器材质由铬刚玉质改为镁质,镁质稳流器厂家制作好后,在一炼钢内部再次进行烘烤,将稳流器放在钢包内,按烘烤钢包烘烤曲线在900℃以上再次烘烤2~3d,进一步脱除耐材内游离水,实现稳流器的再次结晶、烧结,增加其抗冲刷侵蚀性。

⑶强化中包稳流器测量管理,预防事故,根据中包上线情况测量中包相关数据,确保稳流器测量数据准确。离线中包:根据包壳变行情况,测量稳流器距包沿高度,塞棒附近距包沿高度,对比标高差值确保210±10 mm。在线中包,上线第一炉液面稳定后,测量稳流器及塞棒区高度,对比标高差,记录中包跟踪台帐,后面每隔5~10炉测量对比第一炉标高差,确定稳流器残余高。

2.2 对中间包工作层打结方式进行改进,实施中间包包衬贴板

原板坯中间包内衬打结采用涂抹料涂抹,正常包衬厚度40 mm,渣线加厚为50 mm,中包冲击区附近三面为50 mm,目的提高渣线及冲击区抗侵蚀冲刷能力。但在冲击区附近,受到钢流冲刷及钢渣侵蚀严重,由于板坯中包形式为“狭长”型中包,在中包两侧及外侧处,涂抹料内衬极易侵蚀脱落,多数在30炉以上时冲刷侵蚀至永久层,限制包龄的进一步提高。针对中间包冲击区部位,在涂抹、打结完中包工作层后,使用60mm 镁质冲击板进行贴板防护,可增加中包工作层使用寿命。

2.3 开发设计一种便携式中包水口烘烤装置

2.3.1 存在问题

板坯中间包上水口-滑板-预热下水口,深孔3#板坯570 mm,4#板坯550 mm,正常烘烤工艺设计采用煤气+压缩空气助燃直接喷射烘烤上水口内孔,极易造成不均匀烘烤,上水口烘烤效果差,局部温度低,烘烤中包上水口火焰的外焰发热值最高,直接烤至塞杆头部,致使塞杆头部外层脱落,造成中包开浇时无法控制注流,导致上冒停机。烘烤火焰把塞杆头部烤化,导致塞杆头部与中包上水口粘成一个,中包开浇时无法提起塞杆,造成开浇不成停机。

2.3.2 改进措施

开发设计一种便携可移动式中包水口烘烤装置(专利号ZL.201520158179.3)(图2),有效预防开浇水口冻结。烘烤装置可手持直接对中悬挂于中包快换机构内(可调节悬挂装置保证水口与烘烤装置连接口高度统一),将连接口与水口对接,利用把手上悬挂配重保证水口与连接口的密封,通过压缩空气管导入压缩空气,压缩空气进入排气管,在排气管及气室内形成负压,使中包内燃气从排气口内引出,达到水口烘烤的目的。利用中间包内部火焰烘烤上水口、塞棒,降低中间包内部棒头被氧化的条件,避免了开浇垫棒达到开浇一次成功。

图2 一种便携可移动式中包烘烤装置

2.4 设计“ 倒梯形圆台” 型座砖,针对中包残衬翻包,减小翻包阻力

由于45 t 板坯中包包壳变形严重,且无专用翻包机翻包,一般采用天车吊挂磕包方式。由于中间包注流浇注影响,水口座砖部位难以脱开,造成多次翻包造成永久层包衬损坏,影响中包工作衬使用寿命,设计座砖为“倒梯形圆台”型,安装四周干料填充,减小翻包阻力。

2.5 开发在线中包包衬渣线修补工艺,提高渣线寿命

受大包开浇及转包时间影响,铸机中间包液面波动大,中包渣对渣线侵蚀较大,导致中包耐材不耐侵蚀,在有效控制钢包下渣的基础上,对在线使用中包采用渣线修补工艺,即利用平铲及推板,将渣线侵蚀坑洞填充修补,利用高温自行烘烤的工艺,有效控制中间包后期包衬侵蚀大带来的安全隐患。

2.6 生产组织及操作上的改进

在生产组织上要求生产科保证板坯的钢水衔接,减少铸机等钢水时间、炉前尽量避免温度控制过高。在操作上,对中包液面的控制高度严格要求最低液面必须控制在溢渣槽下200 mm 以上,提前预判钢水衔接、温度情况,在出现等钢水、温度高的情况时及时降低拉速操作,保证中包液面高度,保证中包高液位浇注。

2.7 制定专业中包烘烤管理制度,设计“ 中间包信息传递跟踪卡”

制定合理的中间包线下、线上烘烤制度,严格按制度进行烘烤。跟踪每个中包使用及打结修补情况,在线使用及修补中包全面掌控,措施控制针对性强,提高对中包耐材质量及运行状态的监控。信息传递卡包括的主要内容有:永久层使用次数、永久层修补位置、永久层修补后烘烤时间、中包涂抹时间、用料批次、烘烤时间、塞棒厂家、中包机构检查情况、中包上线后开始烘烤时间,烘烤过程包情况(每8h观察一次)、中包开浇时间、中包下线寿命及原因,使用过程包衬侵蚀情况、中包稳流器剩余厚度(要求每10炉观察测量一次,60炉后每5炉观察测量一次)、中包下线需处理的问题等,每个中包一张传递卡,随中包一同上下线。做到使用中包者心中有数,打结维护中包的厂家及时整改问题,保证中间包的安全稳定高寿命运行。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。