不同类型铜冶炼炉的工艺条件对耐火材料侵蚀影响

发布日期: 2020-08-10 09:00:31 阅读量(396) 作者:Barthel对包括原矿熔融、转炉冶炼和精炼的各种工艺及各个阶段(反射熔融炉、闪速炉、PS转炉、TBRC转炉和反射精炼炉)的耐火材料侵蚀程度以表格形式做了说明,这些数据得到了Mishra的补充(关于ISASMELT炉、奥斯麦特炉、三菱熔融炉、奥斯麦特转炉、三菱转炉和旋转炉),总结如图1所示。

图1铜行业冶炼炉损毁机理

1、冶炼厂

图2所示为1980~2010年期间,铜生产企业冶炼设备种类和数量的发展趋势,反射炉由1980年的100座逐渐减少到1994年的30座左右,在1976年建造了最后1座反射炉。这种炉型数量减少主要在于节能产品的陆续出现和发展,如闪速炉(如Outukumpu)和熔池冶炼炉(如ISASMELT)能够节能60%,其次反射窑废气中SO2浓度降低使硫酸的生产成本变高,用Outukumpu法冶炼,利用精矿中能量进行冶炼,废气中SO2能够很经济的转变成硫酸。ISASMELT炉特点是SO2含量高、熔速快和低能耗。ISASMELT炉是在19世纪90年代,作为一种制备铅和铜的新工艺进入到全球金属工业。

在冶炼初级铜产品的过程中,耐火材料内衬重点关注的是渣存在,典型的铁橄榄石渣中FeO含量高,尤其在接近炉底位置FeO含量更高,这样就避免产生磁铁矿,保护了耐火材料。在闪速炉中,由于渣和锍的显著渗透作用,轴线下方和沉淀池侧壁渣线耐火材料受到严重侵蚀。

对于二次铜产品,已经通过改变铜含量和污染物水平开发了一系列关于二次铜宽流的处理技术。在欧洲,一些小型冶炼企业采用鼓风炉、ISASMELT炉、TBRC炉和浸入式电炉来处理这些技术材料。渣区域是窑炉炉衬的关键部位,加入的二次材料决定了渣中元素如Pb、Zn、As、Sb等的浓度,它们的存在会改变耐火材料成分在渣中的溶解和渗透,并导致形成新相。

图2铜生产设备及产量图

对于那些基于浸入式喷吹技术的新型冶炼企业,如ISASMELT炉使用喷枪来代替风口,解决了风口区域耐火材料快速侵蚀的问题;另一方面,通过喷枪射入气体在熔池表面造成的高速湍流可能会加快耐火材料的侵蚀,随后溅起的热熔渣与冶炼炉高处内衬相接触,导致内衬损毁。关于窑炉中气体输入和输出系统固有的不对称设计会引起不对称的耐火材料侵蚀,当喷枪弯曲时,所造成耐火材料局部温度变化和湍流也会引起耐火材料的不对称侵蚀。为了延长耐火材料的使用寿命,水冷铜块常常被加入到耐火炉衬与钢壳之间,尤其是在渣线周围,用来减少耐火材料的磨损侵蚀。然而由于窑炉需要连续或半连续地处理各种原料,因此每个窑炉以及每个批次窑炉的耐火材料的侵蚀机理有所不同,对于窑炉内衬耐火材料很难归纳出最好的操作实践工艺。

图3所示为ISASMELT炉用后镁铬砖的一些化学反应机理,在本站文中中已经做了介绍。图3(a)所示为渣与MgO颗粒相互作用生成镁铁橄榄石和氧化镁氧化亚铁固溶体的显微结构照片,反应发生在距离耐火材料与熔池渣反应界面几毫米到几厘米范围内。图3(b)所示为一个铬铁矿尖晶石和一个预烧颗粒表面形成了尖晶石保护层,通过WDS沿反应方向层方向分析相组成变化。根据图3(b)相组成变化数据可以推测,铬铁矿尖晶石中原始Fe是以三价Fe3+形式存在,渣中FeO和Fe2O3分别置换MgO和Cr2O3/Al2O3。在耐火材料与渣中的尖晶石相中,Fe应该是以Fe2+、Fe3+形式存在,在铬铁矿尖晶石中,Fe3+易扩散,一般代替Cr3+/Al3+趋向于形成新型尖晶石,然而在预烧颗粒中,Fe2+趋向于置换Mg2+。富铁尖晶石中扩散深度和相组成根据反应时间和渣组成而变化。在耐火材料与渣之间所形成的致密层很好地保护了耐火材料颗粒,减弱了侵蚀作用。此外这种尖晶石的形成,渣中FeO扩散到MgO中形成氧化镁氧化亚铁固溶体,铬铁尖晶石形成(Mg,Fe2+)(Cr,Al,Fe3+)2O4的复相尖晶石。图3(c)所示为炉中SO2气体和镁铬砖中基础氧化物反应生成CaSO4和(Mg,Ca)SO4的照片。由于气体相对于熔渣可以在耐火砖中渗透得更深,因此在更深位置可以观察到CaSO4和(Mg,Ca)SO4。图3(c)所示为由于致密化及耐火砖结合强度降低在结构中出现的裂纹。

2、转炉

与熔融炉相比,转炉温度和氧分压都更高,渣中铜的氧化物含量更高,因此转炉耐火材料侵蚀更为严重。根据Rigby的研究,耐火材料内衬侵蚀的主要机理不是炉渣侵蚀,而是所谓的热塑性失效机理。熔渣向耐火材料中渗透并破坏烧结结合相是热塑性失效机理的基础。在熔渣渗透深度方向上的变形和断裂使工作面产生压应力,最终导致转炉耐火材料内衬消失。耐火材料内衬失效也被认为是铜锍渗透的基础(Fedorov也在相关研究有所表述)。Makippa总结认为转炉内衬的磨损机理是侵蚀、溶解、剥落和层裂。

老式转炉如PS转炉和顶吹式旋转转炉TBRC是间歇式工艺,窑炉清空和装料造成温度大幅度波动,窑炉摆动、装料和风口的喷吹所造成的机械应力也加速了耐火材料的损毁。PS转炉喷吹和TBRC转炉摆动所造成的机械搅拌作用引起耐火材料的侵蚀。相对于熔融炉操作工艺,液态铜在耐火材料中的渗透和凝结在耐火材料中造成了额外的机械应力。

普遍认为转炉风口区是关键区域,在这个区域热面剥落被认为是主要的侵蚀行为,Rigby认为风口区耐火材料在吹铜工艺过程中侵蚀比吹渣工艺工程中要严重,因为吹铜工艺过程中使用富氧空气,富氧不仅会造成高氧电位,而且会增大局部温度,加速反应动力学,产生的气体中SO2含量会增大(Utigard涉及此项工作的研究背景)。结果造成局部磁铁矿含量增大、铜氧化物含量增加、润湿行为增强、熔渣与耐火材料反应和渗透率增大,耐火材料组成在熔渣和铜锍中的溶解度升高。从风口喷射出来的气体直接作用在风口顶部,一旦在耐火材料表面形成沉积会对耐火材料起到一些保护作用,然而一旦富氧条件增强,局部温度升高会使沉积物完全熔融。Rigby表明风口区耐火材料可以通过精细的操作工艺,如减少热循环、优化渣的化学组成和温度、尽量避免富含铜氧化物的粗铜接触等手段来减少侵蚀。

直到20世纪末,几乎所有铜产品都是由PS转炉生产,然而更加严格的环保法规和高能耗使PS转炉被Outokumpu闪速炉或诺兰达转炉等所取代。Schlesinger认为窑炉的连续操作可以减小窑炉温度波动且不涉及窑炉的旋转,对于PS转炉风口区耐火材料频繁换衬,平均90天换1次衬砖,然而对于诺兰达炉,可以至少300天换1次衬砖。尽管渣化学组成和温度相似,诺兰达炉几乎没有受到热循环所造成的应力。不过在这种新的连续性生产的工艺过程中,风口区损毁仍然非常重要。通常耐火材料表面有一层磁铁矿覆盖层,可保护耐火材料免受侵蚀,然而铜锍、温度和氧含量的增量都会降低覆盖层的厚度。

图3在SASMELT炉中镁铬质耐火材料通过与铁橄榄石熔渣界面反应和含SO2气体界面反应的化学侵蚀机理

对于二次铜产品而言,PS转炉可以处理在熔融合金废料过程中从熔融炉中产生的含铁黑铜,如图3所示。与初始铜产品熔融工艺相类似,对于转炉生产工艺不同渣成分会影响耐火材料的侵蚀行为。

3、精炼炉

精炼工艺通常在炉床和旋转炉中进行,与熔炼炉和转炉相反,这种炉的耐火炉衬不受到SO2和锍的侵蚀,而是与高碱度炉渣和Cu2O相接触。在渣中添加助熔剂氧化钠可以最大程度的去除As、Sb、Pb杂质。Na2O主要是通过渣向耐火材料中渗透,也可以气相形式进入到耐火砖的冷端。然而铁橄榄石熔渣与铬铁矿之间的反应几乎被限制在熔渣与耐火材料界面,通过铬铁矿与渣中元素反应形成尖晶石,含Na2O气体可以侵蚀铬铁矿,沿着耐火砖表面到冷端区域形成含(Na,Cr)化合物。反射炉是用于精炼二次铜产品的典型炉型,相对旋转炉而言,更适合于熔融固体铜废料。

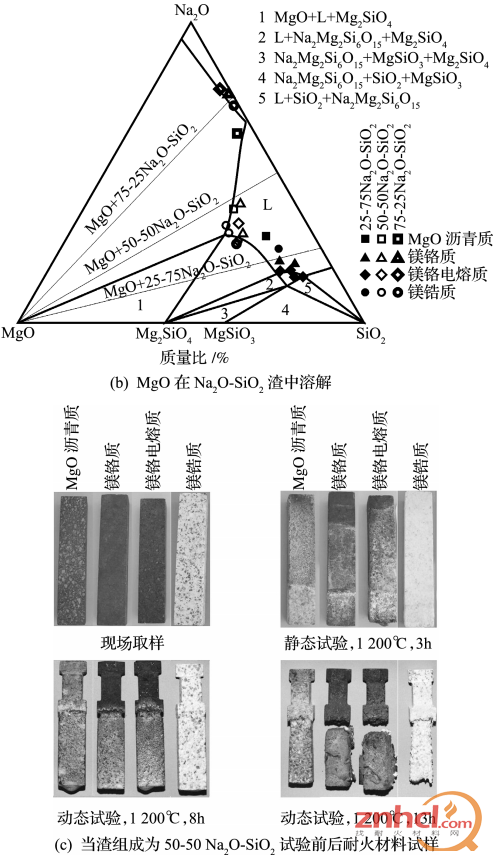

图4实验室规模试验与含25%、50%和75%Na2O熔渣反应的耐火材料化学侵蚀机理

本研究为了探讨耐火材料与合成Na2O-SiO2渣反应进行了实验室规模试验,对4种耐火材料(氧化镁沥青质、镁铬质、镁铬电熔颗粒和镁锆质)进行了1200℃保温3h的Na2O-SiO2渣(含25%、50%和75%Na2O)侵蚀静态试验,也做了含50%Na2O熔渣8h和13h的动态侵蚀试验。通过XRF和SEM-EDS方法对试样进行探讨,图4(a)表明渣与耐火材料之间反应是镁铬质耐火材料中MgO向Na2O-SiO2渣中扩散,见图4(a)中P1。渗透浓度取决于渣的组成,利用FactSage软件对MgO-Na2O-SiO2相图进行计算,对于不同耐火材料显示出不同的典型浓度。尽管这些数据绘制在三元系统,应该指出系统中还存在少量Al2O3、CaO、ZrO2、Cr2O3和Fe2O3。这些物质的存在似乎在很大程度上未对MgO的溶解造成影响,因为试验点和液相线都显示出相同的趋势。在相图中可以看到,对于含50%甚至75%的SiO2熔渣,试验中可以看到反应产物是介于MgO和熔渣范围内的镁橄榄石。镁橄榄石的形成使耐火材料结构变得致密,并使材料使用过程中的机械性能恶化。除此之外,氧化镁颗粒以及含氧化镁的镁橄榄石和钙镁橄榄石都受到了渣的侵蚀,图4(a)中所示P3到P6点为钙镁橄榄石相受到渣侵蚀的照片。对于镁铬质耐火材料试样,铬铁矿尖晶石颗粒也会与渗透的Na2O-SiO2渣反应,导致生成铬酸钠(Na2Cr2O4)和重铬酸钠(Na2Cr2O7),后两者为六价铬。对于镁铬质和电熔镁铬质颗粒,在含有25%Na2O的Na2O-SiO2熔渣侵蚀下,未发现铬酸钠(Na2Cr2O4)和重铬酸钠(Na2Cr2O7)相形成,少量的Cr2O3和Fe2O3存在于熔渣中,说明铬铁矿尖晶石是通过溶解反应被侵蚀的。然而对于高Na2O含量的熔渣,Na2O和Cr2O3形成的反应产物如图4(a)中P7和P8点所示。图4(c)所示为耐火材料试验前后试样中形成的铬酸钠。1200℃试验后含铬耐火材料表面沉积的黄色物质说明存在铬酸钠,在静态试验中的耐火材料试样在水中淬火,所以存在于试样表面的部分铬酸钠溶解到水中,此外很难通过SEM-EDS方法确定铬酸钠和重铬酸钠形成的数量和位置,因为经常检测到这些相之间的化合物组成。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。