高炉长寿要素要从工程管控

发布日期: 2020-07-30 09:37:29 阅读量(428) 作者:1 工程管控

工程管控是高炉长寿的前提及基础,建设单位选择的设计方、供货方、施工方在工程建设过程中所采用的方案及实施的效果直接决定了高炉是否具有长寿的“基因”。 设计采用的方案是否在特定的动力学、 热力学冶炼条件下对气固液三相的破坏具有较强的抵抗性作用、 是否具有更强更广泛的高炉操作适应性、 是否具备更加准确而及时的事故报警特征决定了高炉“基因”的优劣;采购供货的设备材料是否达到了设计参数及指标是决定高炉的“骨架”是否是按照设计的长寿“基因”进行“孕育”的关键;而施工则是工程的组建过程,在这个过程中是否将优良的实体按照正确的方式放在正确的位置也十分重要。

1.1 设计选择

在设计上要实现一代炉龄 15 年以上的长寿高炉, 国内外专家认为高炉长寿设计思想主要体现以下几个方面。

1.1.1 高炉系统的同步长寿

高炉的长寿离不开其配套系统的稳定长寿,这些有机的外部系统能否长期稳定的服务于高炉

冶炼直接影响高炉操作的波动。 高炉操作波动频率对高炉的长寿影响很大, 例如供料系统不能稳定提供原燃料的供应,便不可以实现连续布料生产,热风温度不能保持较小的波动,喷煤系统不能确保在风口区的均匀连续稳定喷吹,会造成高炉内的冶炼状况随时在被动变化。 外部系统不稳定,特别是频繁的变化,会给高炉带来被动的操作及适应,是影响高炉寿命的重大关联因素。所以组建设计团队做好外部系统设计也是关键任务。

1.1.2 高炉内型的选择

高炉内型是影响高炉一代生产效能的重要因素之一。因此高炉内型尺寸的设计是一项重要的、需要丰富经验的技术工作。确定高炉内型主要尺寸的基本原则有三种:燃烧强度、冶炼强度和炉腹煤气量指数.

在满足冶炼的条件下,尽可能采用小的炉缸直径,炉缸直径增大需增加鼓风动力需求,造成焦炭粉化且不利于中心发展,影响高炉顺行,推荐采用炉腹煤气量指数来确定炉缸直径[4]。 经验认为,炉缸截面积燃烧强度一般取值 1.00~1.25 t/(m2·h),计算得到的炉缸直径采用有效容积Vu /炉缸截面积 A进行校核,一般大高炉取值 22~28,中型高炉取值15~22,小高炉取值 11~15。 死铁层深度适宜偏大,但过深的死铁层深度对下部炭砖不利, 一般取值范围在炉缸直径的 20%~25%。 炉缸高度一般为风口高度 hf +(0.4~0.8)m。

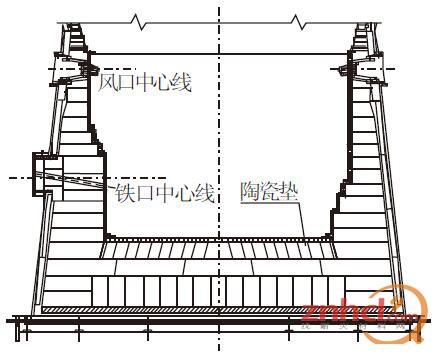

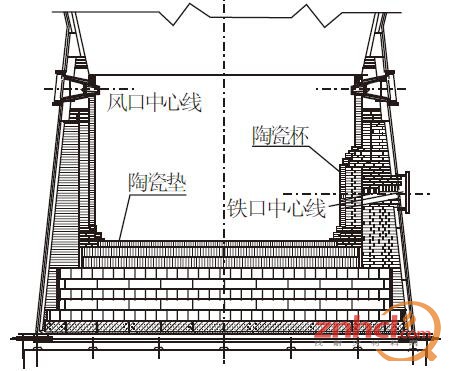

考虑炉缸区域铁液的漂浮力对炉缸炉底耐材的影响,炉缸炉壳应设置成圆锥台型,利用炉壳的斜度、 陶瓷杯的环挡、 风口中小套上部限制的作用,在炭砖、陶瓷杯受热膨胀挤压、加热焙烧后形成较稳定的盛渣铁结构体。 图 1、图 2 分别为陶瓷垫长寿型炉缸和陶瓷杯长寿型炉缸。

炉腹角度是形成该区域下料漏斗形状的因素,适当减小炉腹角度有利于炉缸煤气流的排升、下料顺行、炉腹区域渣铁皮的挂靠,可以减弱边缘煤气流,对高炉长寿有益。目前大中型高炉炉腹角均减小至74°~78°,但炉腹角减得太小不利于炉料的下降,会造成板结渣铁皮太厚,对边缘发展不利,不利于高炉顺行。 高炉越大,炉腹角宜偏高取值。

图 1 陶瓷垫长寿型炉缸

图 2 陶瓷杯长寿型炉缸

在确定适宜的炉喉直径以满足灵活布料的同时,必须先选择适宜的炉身高度及炉身角度。 炉身角对煤气气流分布影响很大, 炉身角太大不利于煤气利用,会造成燃料比上升,且容易受到料柱磨损,影响寿命;炉身角太小容易在炉身中下部形成管道气流,不利于间接还原反应。 因此需设置合理的炉身角及适宜的炉身高度, 对满足煤气上升冷却体积减小、原燃料下降体积膨胀等各方面因素也有好处。炉身角一般取值 80.5°~83.5°之间,大高炉取偏小值,中小型高炉取偏大值;炉身高度占高炉有效高度的比值范围宜为 50%~60%。

炉腰处于高炉软熔带区域,透气性差,需要扩大直径满足透气性,炉腰是炉身炉腹的连接带,能起到尺寸过渡作用。 一般炉腰直径与炉缸直径比值范围为 1.1~1.2。 炉腰高度 1.2~3.0 m,大高炉偏取上限。 根据炉容需求,可以通过调节炉腰的高度来调整炉容大小。

1.1.3 建立适应一定热冲击能力的高炉冷却体系

建立良好的冷却系统需要选择高效冷却设备和优质耐材炉衬,形成有效配合,炉体冷却器全覆盖,冷却要无盲区。根据炉内各区域热负荷特点,选择不一样的冷却器及耐材,在一定冷却强度下,形成稳定的导热系统,软熔带以下要形成具有一定厚度及粘挂强度好的渣铁皮,冷却强度的选择要适应高炉热负荷在一定范围内变化的要求。目前国内高炉冷却设施不论是卧式冷却壁还是竖式冷却壁,设计上一般采用冷却比表面积在 1.0~1.3的冷却壁,水速控制在(2±0.2)m/s 左右,基本能较好的满足冷却强度要求,也具有承受一定的热冲击能力。

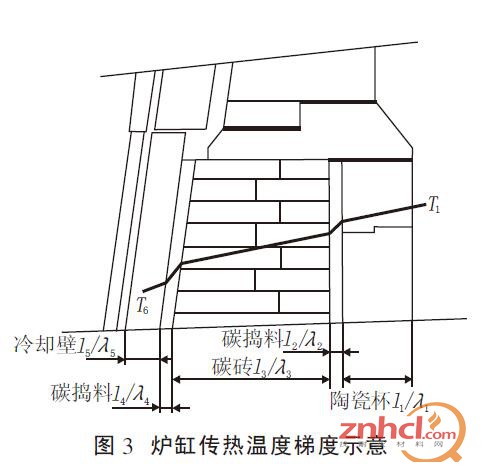

图 3 炉缸传热温度梯度示意图

实际的热流强度利用冷却水水温差进行计算,设计时可分区分段设置检测点, 经验公式为 Q 热= 0.278×(冷却水流量×水温差)/冷却器面积,炉壳热散失约 5%,一般不计入 Q 热。 炭砖温度及冷却壁温度可作为 Q 热异常情况下检查排查的参考。

要防止高炉炉缸烧穿, 必须监控热流强度值防止其达到炉缸极限热流强度, 炉缸极限热流强度是当高炉炉缸炭砖热面温度为1 150 ℃, 且炭砖剩余厚度 300 mm 时的热流强度。 因炉缸耐火材料的导热系数和厚度、炉内热状态及冷却强度不同,高炉炉缸的热流强度是变化的。在达到炉缸极限热流强度之前,高炉必须采取措施,否则随时具有烧穿的危险。 图4为炉缸炭砖厚度与热流强度之间的关系。

图 4 炉缸炭砖厚度与热流强度关系

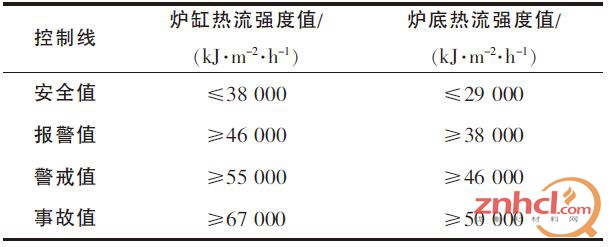

热流强度检测控制值可以参照表 1 进行比对, 不同高炉实践操作过程中根据炭砖导热性及厚度不同可不同取值。

表 1 热流强度检测控制值表

1.1.4 设备材料的选择及配置

高炉本体区影响高炉长寿的主要设备材料为冷却器及耐材。 目前我国广泛应用的冷却设备主要是铸铁冷却壁、轧制或铸造铜冷却壁和铜冷却板。按高炉使用冷却设备的情况不同,可分为全冷却壁高炉、全冷却板高炉和板壁结合高炉。全冷却壁工艺:炉腹及以上炉墙的支承条件不好,某部位烧蚀以后,容易造成上部耐材脱落,同时冷却壁损坏后不易更换。全冷却板工艺:炉壳开孔过大,降低了炉壳的强度;另外全冷却板的点式冷却,不能完全满足现代高炉高强度的冶炼要求。目前,采用冷却壁与冷却板相结合的冷却工艺效果较好。图 5为板壁结合示意图。

图 5 板壁结合示意图

对于大高炉, 在风口处和炉腰处的薄壁内衬之间, 可采用铜冷却板过渡, 即在炉腹部位设置 2~4 层铜冷却板,呈品字型布置,其上设冷却壁,在冷却板区域砌导热性好、抗热震性高耐材,砌体有冷却板支撑,不易塌落。

(1) 在炉身中上部适宜选择冷却壁与耐材的镶嵌配合。选择具有抗磨损、抗冲刷、抗热震性能好的耐材作为冷却壁的镶砖,如中部可采用Si3N4-SiC 砖;上部可采用性能好的 Si3N4-SiC 砖。由于热负荷不算大,且侵蚀不严重,主要为煤气冲刷和炉料磨损,亦可采用浸磷酸粘土砖。

(2) 在炉腹、炉腰、炉身下部高热负荷液相区选择导热系数大的冷却壁。 经过快速导热将液相凝固等温线向炉内延伸,形成渣铁皮的自我保护。此区域可以弱化耐材保护作用,采用喷涂料,但考虑渣铁皮脱落对冷却设备造成的短期热冲击因素,建议在资金充足的情况下,采用强度高、热导率大、线膨胀系数小、化学稳定性高、耐磨蚀性好、抗氧化性好、抗热震性优异的 Si3N4-SiC 砖配高导热的铜冷却壁。

(3) 在炉缸区域选择冷却壁配置微孔、 超微孔炭砖加陶瓷杯的结构体系。 近年来也有许多设计取消了陶瓷杯, 利用环炭加强冷却形成保护层实现护缸。 目前炉缸形成以 SGL、NDK、兰炭大块炭砖和 UCAR 小块炭砖两个体系。 大块炭砖是抗渣铁、抗碱金属侵蚀、高导热、抗氧化等各方面性能良好的内衬材料,加上陶瓷杯的低导热、高抗渣铁侵蚀性能结合,形成保温型长寿高炉;小块炭砖是采用导热性好、抗热应力强炭砖,通过薄炉墙及与其紧密接触的高效冷却系统, 冷却形成渣铁皮而起到保护炉墙的作用, 属于导热型长寿高炉理念。 由于小块炭砖设计时要求的冷却强度高、操作上炉缸温度频繁变化易造成渣铁壳破落频繁,加之小块炭砖与陶瓷杯的施工要求较高等因素,国内小块炭砖获得成功应用的高炉较少, 故最近几年高炉建设基本选择以大块炭砖为主。

炉缸要解决好炭砖与陶瓷杯之间的热膨胀结构问题,做好炭砖砖缝及错层布置设计,防止铁水渗透及碱金属浸入;陶瓷杯与环碳之间碳素捣料、环碳与冷却壁之间的碳素捣料设计要确保开炉后热量的正常传输及热膨胀的吸收,冷却壁与炉壳间的自流浇注料要防止煤气及漏渗水的流动,铁口宜采用冷却强度大的冷却壁,砌筑要保证铁口深度;无陶瓷杯的炉缸要做好传热计算、对炭砖质量控制特别是抵抗热环裂性能要求更高,对操作也提出更加稳定的要求。

(4) 炉底区域设置炉底水冷管及石墨、 半石墨、炭砖、微孔炭砖、陶瓷垫的传热冷却体系。 炉底炉缸传热体系冷却强度控制宜将1150 ℃等温线、 炭砖脆裂 800 ℃温度线控制在陶瓷垫厚度范围内。

(5) 炉体设计要设置炉体耐材温度、 冷却器温度、冷却水温度检测及报警体系。

作者:杜春松

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。