水泥窑镁铁铝浇注料用原材料的选择对其性能的影响

发布日期: 2020-07-22 10:08:31 阅读量(454) 作者:水泥窑用镁铁铝浇注料是近年来新兴的一种耐碱无铬耐火浇注料,本文就镁铁铝浇注料所应用到的高纯镁砂、电熔镁铁尖晶石砂、烧结镁铁尖晶石砂、电熔铁铝尖晶石、硅灰等原材料,通过试验分析,研究不同原材料对其性能的影响。

1、实验原料

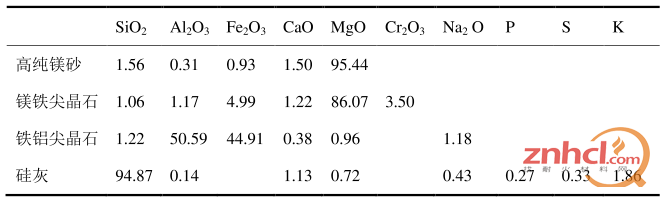

实验所用的主要原料有:高纯镁砂、电熔镁铁尖晶石砂、烧结镁铁尖晶石砂、电熔铁铝尖晶石、硅灰等,原料的化学组成见表1。

表1原料化学成分

(1)97高纯镁砂的选择:

根据新型干法水泥回转窑对耐火材料的要求,选择97高纯镁砂能满足上述条件,电熔镁砂虽然耐侵蚀性好,但是导热系数大。97高纯镁砂不仅拥有良好的耐侵蚀性,导热系数低于电熔镁砂,而且更具有更好的经济性。

(2)铁铝尖晶石的选择:

近年来,随着国内铁铝尖晶石合成研究增多,镁铁铝尖晶石砖逐渐使用在水泥回转窑烧成带,这种砖不但具备优异的挂窑皮性而且还拥有优异的结构柔韧性,断裂功为900~1000N·m-1,比镁铬砖(w(MgO)=76%,w(Cr2O3)=18.5%)的600N·m-1高,比镁铝砖((w(MgO)=91.5%,w(Al2O3)=6.5%)的150N·m-1高的多。证明它有着低的脆性,可以很好的顺应窑壳变形。跟镁铝尖晶石砖的热导率与热膨胀性相比,镁铁铝尖晶石砖热导率与热膨胀性较低,抗碱盐侵蚀和废物料燃烧导致的还原性气氛能力较好,挂窑皮性也较为优异,而且镁铁铝尖晶石砖在性价比上也远远高于其他类型的碱性砖。

铁铝尖晶石加入量会明显影响到镁铁铝尖晶石的荷重软化温度。但是铁铝尖晶石的加入量过少也会影响试样的挂窑皮性,从而对试样的抗侵蚀性有所影响。挂窑皮性能是衡量烧成带用耐火材料性能的一项非常关键的指标。

图1铁铝尖晶石的晶体结构(1:O2-,2:Al3+,3:Fe2+)

图2天然铁铝尖晶石(左)和电熔合成铁铝尖晶石(右)F

(3)六偏磷酸钠的选择:

也可以叫做磷酸钠玻璃体。分子式:(NaPO)6(Mr≈611.77)外观:透明玻璃片状或粉状性质。熔点在616℃,在20℃时密度2.484g/cm3,可以溶于水中但在有机溶剂中不溶。颜色为无色或者白色。六偏磷酸钠的吸湿性很强,暴露在空气之中可以逐渐吸收水分进而呈现粘胶状物。本试验选择用六偏磷酸钠作为减水剂。

2、实验方案

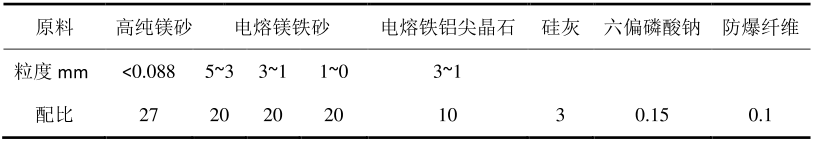

具体配比见表2(a)、2.2(b)、2.2(c)。

方案1采用电熔铁铝尖晶石作为铁源的引入方式,其中铁元素以二价形式存在。方案2采用电熔镁铁砂和电熔铁铝尖晶石同时引入铁,除了电熔铁铝尖晶石提供的二价Fe外,电熔镁铁砂中存在固溶的二价铁。方案3用烧结镁铁砂代替方案2中的电熔镁铁砂,对比电熔镁铁砂和烧结镁铁砂对浇注料的性能的影响。

表2(a)方案1原料配比

表2(b)方案2原料配比

表2(c)方案3原料配比

3、试样制备

按照以上四组方案,将所有细粉原料在容器内混合均匀,混料时先将颗粒料在搅拌机中混合均匀,然后填进细粉,同时加水,搅拌3min后振动浇注成160mm×40mm×40mm和中心带有12mm通孔,直径Φ50mm±0.5mm,高50mm±0.5mm的试样。试样在24个小时完全硬化后脱掉模,放入110℃烘箱中烘干,保温24小时之后在取出。

4、性能测试

三组方案分别检测常温抗折强度、热膨胀系数、荷重软化温度以及挂窑皮能力。主要用到的设备有101-2型电热恒温鼓风干燥箱、KDYJ-02型高温炉、SX2-16-13型箱式电炉、YAW-100KN型微机控制电液伺服压力试验机、RPZ-000高温热膨胀仪、HRY-01Y荷软蠕变测试仪以及FEI扫描电镜等。

4.1常温抗折强度

按照标准GB/T3001.2007耐火材料常温抗折强度测试方法,测试试样常温抗折强度。每组取3条规格为160mm×40mm×40mm的试样,同时测试110℃×24h烘干后常温抗折强度、1100℃×3h和1450℃×3h烧后常温抗折强度。

使用游标卡尺测取量得各个试样中间部位的宽与高,精确到0.1mm。测量下刀口之间距离,精确至0.5mm。将试样对称地放在加荷装置的下刀口上,加荷速率为0.15MPa/s。记录试样断裂时的载荷。

4.2荷重软化温度

按照标准GB/T5989.2008耐火材料荷重软化温度试验方法示差升温法,测试试样的荷软温度。将规格为Φ50×50mm,中心带有12mm通孔的圆柱体试样放入烘箱中,24小时候取出冷却至室温。用游标卡尺测量试样的高度,任何两点的高度差都不超过0.2mm,高出部分采取打磨方式磨平。准确测得量取该试样内外径和高度,估计到0.1mm。加压棒与支撑棒之间把试样准确放好,利用刚玉质垫片将其分开,把测量装置调到一个合理的位置,在把其放进炉中。对加压棒施加0.2MPa载荷使其作用于试样上(包括加压棒的质量)。

4.3热膨胀系数

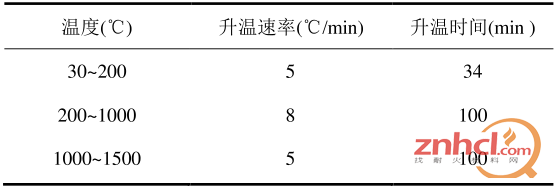

将三联模成型、烘干后的试样切割为20×20×50mm的矩形试样,将两端磨平且相互平行并与其轴线垂直。在室温下测取其并把长度记下来,精确至0.02mm。装样区的装样管中放置该试样,试样的正中心的位置是热电偶热锻。调制整理装置,使试样、装置之间的接触良好。升温曲线设定值见表3。

对以上三组方案的试样的检测指标主要有:常温抗折强度和烧后抗折强度,体积密度以及烧后线变化率等。

对于接下来的第三、第四章实验需要检测指标有:常温抗折强度、常温耐压强度、烧后抗折强度、烧后耐压强度、体积密度、显气孔率、烧后线变化率、及挂窑皮性能等。

表3升温曲线

用游标卡尺测取每个试样它们中间部位的宽和高,精确至0.1mm。测量下刀口之间距离,精确至0.5mm。将试样对称地放在加荷装置的下刀口上,加荷速率为0.15MPa/s。记录试样断裂时的载荷。

所以此论文各个性能测量公式如下:

(1)常温抗折强度:

(1)

(1)

式中:Rr—试样的常温抗折强度,MPa;

F—试样断裂时的最大载荷,N;

L—支撑辊间的距离,mm;

b—试样中部的宽度,mm;

h—试样中部的高度,mm。

(2)常温耐压强度:

(2)

(2)

式中:S—试样常温耐压强度,MPa;

P—试样破碎时的最大载荷,N;

A—试样受压面积,mm2。

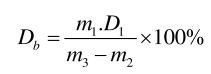

(3)体积密度:

(3)

(3)

式中:Db—试样的体积密度,g/cm3;

m1—干燥试样的质量,g;

m2—饱和试样的表观质量,g;

m3—饱和试样在空气中的质量,g;

D1—在试验温度下,浸渍液体的密度,g/cm3。

(4)显气孔率:

(4)

(4)

式中:Pa—试样的显气孔率,%;

m1—干燥试样的质量,g;

m2—饱和试样的表观质量,g;

m3—饱和试样在空气中的质量,g;

D1—在试验温度下,浸渍液体的密度,g/cm3。

(5)线性变化:

(5)

(5)

式中:△LhD—试样烧后线变化率,%;

L2—烧后试样长度,mm;

L0—烘干前试样长度,mm。

图33组方案试样在110℃下抗折强度

图43组方案试样在1100℃、1450℃下抗折强度

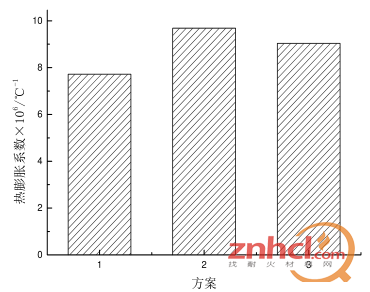

图5三组方案试样的热膨胀系数

5、实验结果分析与讨论

图6三组方案试样的体积密度

从上四幅图及下表4中看出,三组试样烘干后均具有较高的常温抗折强度,而以电熔镁铁砂为骨料的方案2的烘干强度更高一些。主要是由于硅灰能够形成Si-O-Si键结合的网状链结构。像硅胶结构的Si-OH键生成在硅灰水化之后表面上,在40℃左右Si-OH键开始脱水聚合形成Si-O-Si键结合粉体长链(SiO2-Si-OH+HO-Si-SiO2→SiO2-Si-O-Si-SiO2+H2O),聚合作用最强烈的温度是在80左右,而且温度一直保持到250℃这种长链构成的网络结构都无变化,这种网络结构是含硅灰的浇注料和制品具有很高常温强度的原因。影响烘干试样常温强度的原因主要有两点:一是骨料的气孔率大小会影响硅灰的水化程度,骨料的气孔率较低,吸水率也低,则硅灰能更充分地与水接触,水化程度相对较高,能够形成更多的Si-O-Si键,使试样强度较高;二是骨料表面的平整度会影响硅灰在浇注料中的分布,骨料表面光滑,则硅灰能更加均匀地分散,Si-O-Si键的网络结构也更发达,从而为砖体提供较高的强度。与烧结镁铁砂相比,电熔镁铁砂的气孔率较低,表面更平整,因此以电熔镁铁砂为原料的浇注料烘干后强度比以烧结镁铁砂为原料的高些。与烘干强度相比,三组试样经1100℃、1450℃热处理后的常温抗折均明显降低。相比之下,以电熔镁铁砂为骨料的方案2强度稍高些。

从表4中还可观察到三组试样与镁铁铝尖晶石砖(QSMJ-1)和镁铬砖(QSMGe-8A)相对比各项性能均相差不多,甚至在某些方面略占优势。三种方案的荷重软化开始温度都在1540℃到1550℃,而目前用于水泥回转窑烧成带的定形烧成砖的荷重软化温度通常在1600℃以上,可见,研制的浇注预制件的荷重软化温度略低,其原因在于定形砖和浇注料之间的工艺差别导致的结构差别。浇注料预制件在制造过程中虽然因为没有经过高温烧成而导致荷重软化温度略低,但是其在高温使用过程中可进行烧结并完成必要的物理化学过程,应该不会影响其使用效果。

表4试样性能指标

6、小结

1.分别以高纯镁砂、电熔镁铁砂、烧结镁铁砂与电熔铁铝尖晶石为骨料制备辽宁科技大学硕士学位论文23的镁铁铝浇注料,烘干和烧后的常温物理性能差别不大,虽以电熔镁铁砂为骨料的浇注料比其他浇注料的常温强度稍高些。但以高纯镁砂为骨料的浇注料比其他浇注料的荷重软化温度和热膨胀系数要好、体密也较好,综合性能来看为原料选择方案。

2.分别以高纯镁砂、电熔镁铁砂、烧结镁铁砂与电熔铁铝尖晶石为原料,制备的镁铁铝浇注料常温物理指标差别不大,与镁铁铝尖晶石砖和镁铬砖相比均达到或超过它们在水泥窑烧成带应用时的指标;

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。