深度剖析:是什么原因造成了镁铝钢包砖使用过程中过早损毁?

发布日期: 2020-07-02 08:52:08 阅读量(575) 作者:摘要:针对镁铝钢包砖使用过程中过早损毁严重影响钢包使用寿命的现象,进行了热力学分析、扫描电镜检验、高温实验、损毁机理分析,结果表明,镁铝钢包砖结合剂中的氯化镁分解是导致钢包砖损毁的主要原因。建议制备镁铝钢包砖时控制结合剂中的氯化镁用量或者采用不含氯化镁的结合剂。

随着钢铁工业的迅速发展,钢包不仅是盛装钢水的容器,还在钢水精炼过程中担负着重要作用,如喷粉、喂线、合金化、脱气、脱碳等精炼工艺都转移到钢包中进行。这使得钢包的使用条件更加苛刻,工作环境更加恶劣。因此,与钢水直接接触的钢包衬砖质量直接影响精炼效果。目前,钢包使用的钢包砖以镁铝砖、镁碳砖和铝镁碳砖为主。其中,镁铝砖具有生产成本低、不引起钢液增碳、抗渣侵蚀和渗透能力强等优点,广泛应用在钢包内衬结构中。尤其在生产超低碳钢时,为防止钢液增碳,采用具有镁铝砖内衬的钢包尤为重要。但是在生产过程中发现,镁铝砖有时过早出现裂纹、脱落现象,严重影响了钢包的使用寿命。为了提高镁铝砖使用寿命,有必要对其损毁机理进行研究。本文采用实验结合机理分析查明了镁铝砖损毁机理,并提出改进措施。

1、镁铝钢包砖检验

1.1宏观断口形貌

采用炼钢厂常用的镁铝砖为研究对象,首先将大块钢包砖破碎,破碎过程中发现钢包砖韧性较好,不易破碎,结构非常紧密,说明此类型镁铝砖低温性能优良,在搬运、砌筑过程不易出现损坏问题。钢包砖断口形貌见图1。由图1的断口宏观形貌可以明显看出,钢包砖是由颗粒物与结合剂构成。

图1钢包砖断口宏观形貌

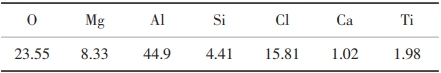

1.2化学成分分析

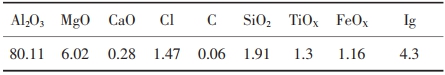

采用化学分析法研究钢包砖具体组分。首先将大块钢包砖的破碎物放入磨粉机中制粉,中途不筛分(由于钢包砖由硬颗粒和粉状填充物组成,如果筛分,将导致成分失真),最后采用化学方法分析细粉成分,钢包砖化学成分见表1。

表1钢包砖化学成分(质量分数)%

由表1可见,钢包砖中Al2O3含量较高,达到80.11%;MgO含量较低,为6.02%,基本符合该类镁铝砖的标准要求。检验发现,钢包砖中C含量非常低,仅为0.06%,可有效防止精炼过程钢液增碳;钢包砖中含有一定量的氯元素,平均含量为1.47%。通常炼钢厂采购钢包砖标准中对氯元素含量没有限定,但是一般情况下氯化物熔点较低,沸点也较低,能否造成钢包砖损毁还需进行实验研究。

1.3物相分析

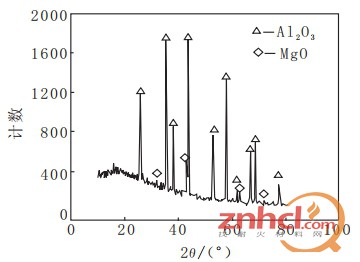

由于化学方法不能分析具体物相,因此需采用衍射分析钢包砖具体物相。将镁铝钢包砖制备成粉末样品,在ModelXpert型X衍射仪(XRD)上进行物相分析。实验条件为:管电压为40kV,电流为30mA,铜靶,扫描范围20=10~80°。钢包砖物相组成如图2所示。

图2 钢包砖物相组成

通过图2分析可见,钢包砖主要物相为Al2O3和MgO,其中Al2O3含量为87%,MgO含量为10%。二者含量与化学分析结果存在一定误差属正常现象,Xrd主要用于物相鉴定,含量测定属半定量分析,因此成分含量还应以化学检验结果为主。此外,Xrd无法鉴别痕迹物相,因此除AI2O3和MgO外的杂质相无法鉴定。

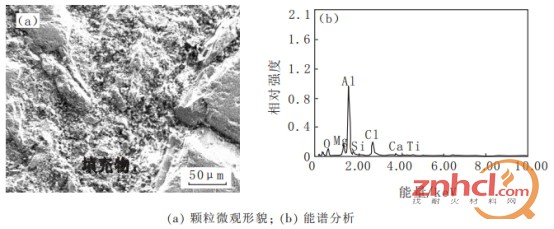

1.4电镜分析

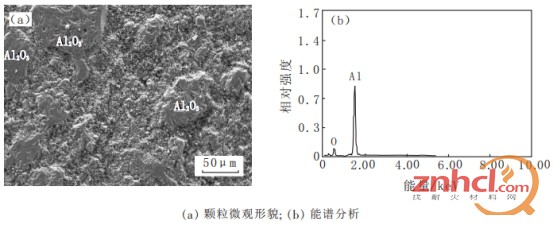

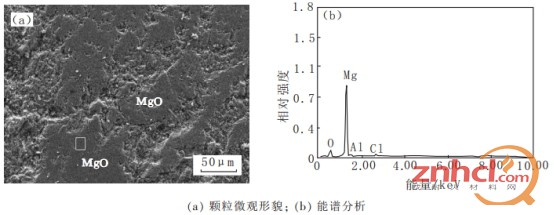

首先对钢包砖切块取样,然后经过研磨、喷碳后制备扫描电镜试样,采用扫描电镜(SEM)分析试样微观形貌,并采用能谱仪(EDS)对试样成分进行分析。分析结果发现,钢包砖主要由氧化铝颗粒、氧化镁颗粒和颗粒间的结合剂组成,钢包砖中的氧化铝颗粒形貌及能谱分析见图3,钢包砖中的氧化镁颗粒形貌及能谱分析见图4,氧化铝和氧化镁颗粒之间的结合剂形貌及能谱分析见图5。

图3钢包砖中的氧化铝颗粒微观形貌及能谱分析

图4钢包砖中的氧化镁颗粒形貌及能谱

图5氧化铝和氧化镁颗粒之间的结合剂形貌及能谱分析

扫描电镜分析结果是钢包砖中氧化铝颗粒数量很多,占总颗粒数目的75%~85%,氧化镁颗粒数量较少,仅占10%~18%,其余为氧化铝和氧化镁颗粒之间的结合剂。结合剂能谱分析结果见表2。成分分析发现,结合剂中氯元素含量较高,达到了15.81%,远高于钢包砖平均氯元素含量,后者仅为1.47%,结合剂以外部分未检测到氯元素,可见钢包砖中氯元素都分布在结合剂中。

表2结合剂能谱分析结果(质量分数)%

2、高温试验

钢包工作时,钢包衬砖会与钢渣发生复杂的物理化学反应。高温渣侵实验可以研究钢包长时间工作后钢包砖物相组成及形貌变化情况。为了对熔渣与钢包内衬之间第一时间的反应有一个比较深入的了解,采用静态坩埚法进行熔渣侵蚀实验。实验方法为,将耐火材料制成小样条直接镶嵌到坩埚内部的捣打料内,装入一定量的钢液及炉渣,置于电炉中加热到一定温度后保温一定时间,然后取出观察侵蚀情况。

2.1实验过程

选用低碳铝镇静钢渣,对镁铝砖进行侵蚀实验,将300g废钢加入炉中,加热至废钢完全熔化,再加入50g熔渣,并将温度控制在1600V。待熔渣完全熔化后开始计时,保温20min后倒出钢水及熔渣。待炉体缓冷到室温时,取出试样,进行拍照观察,并利用SEM,EDS分析试样显微结构及化学组成的变化,渣浸实验示意图见图6,实验用钢渣化学成分及碱度见表3。

图6渣侵实验示意图

表3实验用钢渣化学成分及碱度

2.2实验结果

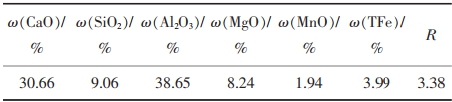

图7为镁铝砖形貌及缝隙部位能谱,由图7可见,钢包砖已经出现了微裂纹,对微裂纹部位进行能谱分析,发现缝隙中Cl元素含量已经非常低,仅为1.12%。对比实验前后镁铝砖的体积密度可发现,经过高温钢渣侵蚀后的钢包砖体积密度明显下降,实验前为3.15g/cm3,而经过高温侵蚀后降为2.8g/cm3。可见,经过高温处理后,结合剂中的氯化镁已经消失,使得钢包砖出现微裂纹。表4为钢包砖缝隙部位能谱分析结果。

图7钢包砖颗粒微观形貌及缝隙部位能谱分析

表4钢包砖缝隙部位能谱分析结果(质量分数)%

3、损毁机理分析

由上述实验结果可以看出,经过高温实验后,镁铝砖结合剂部位氯元素显著降低,而氯化镁又是有些镁铝砖采用的结合剂,因此,有必要分析氯化镁的高温反应过程。

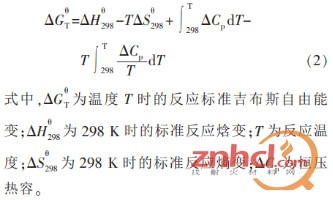

氯化镁热解过程的总反应式是:

2MgCl2(s)+O2(g)=2MgO(s)+2Cl2(g) (1)

可以得到反应过程的标准吉布斯自由能变化计算式为:

根据文献中的基础数据,式(2)可以计算出,当反应温度高于800K时,无水氯化镁直接热解反应的吉布斯自由能小于零。而钢水温度肯定要大于800K,因此可以判定在钢水精炼过程中,钢包砖内部的氯化镁将发生分解反应,最终导致钢包过早出现裂纹。由于渣线部位与空气接触,因此反应式(1)中的O2主要来源于空气。此外,即使没有外来氧源,因为氯化镁沸点较低,仅为1412℃,在钢水精炼过程中,氯化镁已达到沸点,随着氯化镁的消失,镁铝砖中氧化铝和氧化镁颗粒之间结合剂部位出现缝隙,导致砖体损毁。

结合剂在钢包砖生产中起着重要作用,一方面保证钢包砖具有较高的低温强度,以避免生产过程中边角的脱落,另外,还需防止结合剂选用或使用不当影响材料的高温性能。氯化镁是制备钢包砖常见的廉价无机物粘结剂,氯化镁要科学配比,否则会产生副作用。如果氯化镁过量,虽然对钢包砖低温成型及强度影响相对不大,但是对钢包砖高温使用性能会产生恶劣影响。尤其是在钢水精炼过程中,高温钢水足可以使氯化镁分解,最终导致砖体过早出现裂纹、损毁,缩短钢包使用寿命。镁铝钢包砖所采用的结合剂种类较多,可以采用不含氯化镁的结合剂,如铝酸钙水泥、铝凝胶、SiO2微粉等结合剂。

4、结论

(1)钢水精炼过程中,镁铝钢包砖粘结剂中的氯化镁在高温钢液的作用下会发生分解反应,因此,镁铝砖中结合剂部位会出现缝隙,导致镁铝砖基体中的颗粒脱落,造成钢包砖损毁。

(2)为了避免氯化镁的高温分解产生的危害,在制备镁铝钢包砖时,一定要严格控制氯化镁添加量,尽量延长钢包砖的使用寿命。

(3)目前,镁铝钢包砖所采用的结合剂种类较多,可以采用不含氯化镁的结合剂,如铝酸钙水泥、铝凝胶、SiO2微粉等结合剂。

尚德礼

(鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室)

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。