不同骨料对不含碳的钢包不烧砖-氧化铝质不烧砖的影响

发布日期: 2020-06-03 15:02:30 阅读量(330) 作者:王义龙现阶段钢包用耐火材料主要是铝镁质耐火浇注料、刚玉质耐火浇注料和镁碳砖。随着钢包容量的不断加大和炉外精炼的快速发展,铝镁质耐火浇注料的使用寿命已不能满足炼钢的要求。传统的Al2O3-MgO-C钢包衬砖在炼钢用耐火材料领域一直是性价比较高的材料,具有优良的抗渣性和良好的热震稳定性,但其中的碳在冶炼过程中能渗入钢液,对冶炼纯净钢、低碳钢和超低碳钢等品种钢极为不利,所以急需一种无碳高寿命的新型耐火材料,以满足钢包的需要。而低碳、无碳不烧砖可以有效减少钢水的增碳量,降低钢包包壳温度,降低钢水过热度,再加上石墨价格的暴涨,超低碳或无碳不烧砖越来越得到重视。因骨料是决定不烧砖性能的主要因素,因此不同的骨料配合会生产出性能不同的钢包无碳不烧砖。为此,本文研究了骨料对不含碳的钢包不烧砖-氧化铝质不烧砖的影响。

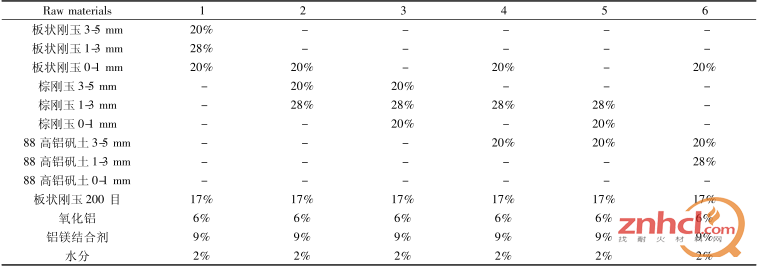

1.1原料和配方

实验采用的主要原料为板状刚玉、棕刚玉、88高铝矾土等。在以板状刚玉200目、氧化铝为基质,以板状刚玉、棕刚玉、88高铝矾土为骨料基本组成的基础上,保持铝镁结合剂和水配比不变,改变各骨料的配比及配方,确定六组较合理配方,测试并比较各组试样性能,明确骨料对不烧砖性能的影响。具体试验配方如表1所示。

表1试验原料组成和试验配方

以板状刚玉200目、郑州氧化铝等原料为基质,以铝镁结合剂和水为结合剂,按照设计的配方进行配料。基质和铝镁结合剂经过充分预混后备用。混练时先把骨料加入混练机,然后加入2wt%的水,混练3~5min,以使水充分包围在颗粒周围。然后加入预混好的细粉,再混练20~30min,出料后进行密封困料3h。之后将困料在双轮摩擦压砖机上压制成型,成型压力为630t。将样品砖试样在110℃条件下烘干24h后,用切砖机将样品砖切成所需尺寸150mm×100mm×140mm,得到多块样品砖,分别测定其在110℃×24h、1000℃×3h、1550℃×3h条件下的气孔率、体积密度、抗折强度、耐压强度、抗渣性能以及1450℃×0.5h的高温抗折强度。

2.1 110℃×24h条件下试样物理性能分析

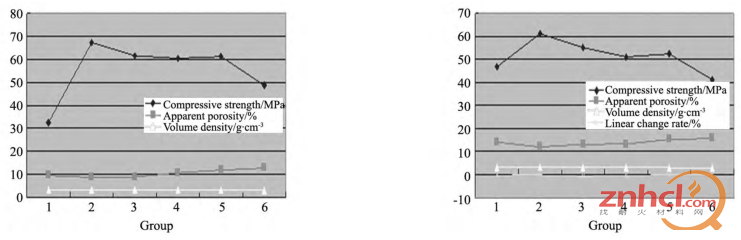

图1为六组试样在110℃×24h条件下的理化性能曲线。如图1所示,六组试样的常温耐压强度大致呈先升高后下降的趋势。试样的耐压强度的高低主要取决于材料自身的材质类别,但制备工艺水平对耐压强度值也有很大影响。从第1组到第6组骨料的品次依次降低,由实验结果发现第一组试样常温耐压强度反常,经分析原因在于第1组骨料全部采用板状刚玉,各级配颗粒无法良好结合。其它五组试样常温耐压强度较好,符合强度随骨料品次降低而下降的规律。

图1110℃×24h条件下六组试样理化性能 图21000℃×3h条件下六组试样理化性能

在110℃×24h条件下,各组试样的显气孔率整体呈上升的趋势,数值基本维持在10%左右,其中第二组最低,为8.71%;各组的体积密度差别不大,整体呈下降趋势,各组数值在3.0~3.3g/cm3之间,各组的体积密度较为合适,符合耐火材料不烧砖性能标准。说明本研究所选的骨料配比较合适。

2.2 1000℃×3h条件下试样理化性能分析

图2为六组试样在1000℃×3h条件下的理化性能曲线。与110℃×24h条件下实验相比,此条件下增加了对试样重烧线变化率的研究。重烧线变化率是评定耐火制品质量的一项重要指标。制品重烧线变化产生的原因,主要是耐火制品在烧成过程中,易受到温度不匀或时间不足等因素的影响,使其烧成不充分;或是制品的原料配比不合适,烧成后制品中液相量过高,这种制品在长期使用过程中,当受高温作用时,一些物理化学变化仍然会继续进行,从而使制品的体积发生膨胀或收缩。这种变化对热工窑炉的砌体有极大的破坏作用,因此必须严格控制制品的重烧线变化率,使该项指标控制在标准之内甚至达到更小值。本实验研究的六组试样,重烧线变化率相对较小,最大的才达到-0.76%,符合耐火材料标准,结果较为理想。

和上述原因一样,第1组试样,由于骨料颗粒粒度差别大,故颗粒之间结合程度不够紧密,导致了试样的常温耐压强度、显气孔率、体积密度以及重烧线变化率等性能都反常。其余五组实验数据耐压强度和体积密度均呈下降趋势,显气孔率呈上升趋势,符合制品性能与原料品次的关系规律。

2.3 1550℃×3h条件下试样理化性能分析

图3为六组试样在1550℃×3h条件下的理化性能折线图。第1组试样由于骨料颗粒的结合不理想,数据仍反常。图3和图2相比,会发现试样在1550℃×3h条件下的耐压强度与在1000℃×3h条件下有很大差别。分析认为各组试样在1000℃下可能发生了反应,使试样中液相量增多,造成试样体积密度降低,显气孔率升高,从而降低了试样的耐压强度。而在1550℃下,各级配骨料颗粒发生熔融或者反应,使骨料结合更加紧密,试样体积密度增大,显气孔率降低,从而提高了试样的耐压强度。由于在1550℃下原料反应的程度更加完全,整体来看试样的重烧线变化率比在1000℃条件下增大了许多。

2.4 1450℃×0.5h条件下试样高温热抗折强度分析

图4为六组试样在1450℃×0.5h条件下的高温热抗折强度曲线图。由图4可知:试样的高温抗折强度随骨料品质降低大体呈下降趋势。板状刚玉与棕刚玉中Al2O3含量较高,在高温下就会提高液相出现的温度,减少玻璃相的含量,即会提高试样的烧结温度,从而改善高温性能。总之,颗粒配比是否合理、气孔的大小和数量、组织结构是否均匀一致、颗粒间结合是否牢固等是决定耐火材料抗折强度大小的重要因素。要提高耐火材料制品的抗折强度,主要工艺手段是改进砖料的颗料级配、加大成型压力和使用优质结合剂等,从而提高制品的密度,提高制品的烧结程度。

2.4 试样抗渣实验结果分析

抗渣性指耐火材料在高温下抵抗熔渣侵蚀和冲刷的能力。熔渣通过扩散进入耐火材料内部,与基质(液相)相互作用,是熔渣侵蚀耐火材料的主要途径。熔渣进入耐火材料与液相接触,熔渣与高温液相进行相互扩散与反应,构成了对耐火材料的侵蚀。

图31550℃×3h条件下六组试样理化性能 图41450℃×0.5h条件下六组试样高温热抗折强度

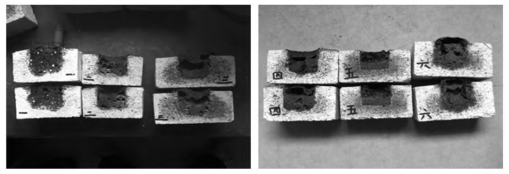

图5为抗渣试验后六组样品砖的截面形貌。由图5可知,第2组和第5组试样抗钢渣渗透性能较好;第1组,第6组抗钢渣渗透性能较差。分析认为板状刚玉中,氧化铝含量较高,二氧化硅含量较低,在同等温度烧结过程中,不能形成足够的莫来石晶体。而88高铝矾土可以提供足够量的二氧化硅,形成耐高温的莫来石。因而第2组,第5组试样抗钢渣渗透性能较好。而第6组的高铝矾土加入量增大后,由于骨料品质较板状刚玉、棕刚玉差,故抗钢渣渗透性减弱。

图5六组试样抗渣实验

(1)骨料为棕刚玉3~5mm、1~3mm、0~1mm或骨料为88高铝矾土3~5mm和棕刚玉1~3mm、0~1mm时试样体积密度较大,气孔率较小,不烧砖制品结构致密;

(2)骨料为88高铝矾土3~5mm、棕刚玉1~3mm、板状刚玉0~1mm时,试样的重烧线变化率最小,不烧砖制品在高温时体积变化率小,稳定性强;

(3)骨料为棕刚玉3~5mm、1~3mm、0~1mm时试样高温耐压强度最高;

(4)骨料为88高铝矾土3~5mm、棕刚玉1~3mm、0~1mm时试样的常温及中温耐压强度最高,不烧砖制品抗渣性能最好。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。