自结合SiC耐火材料的抗氧化性能

发布日期: 2020-05-28 08:58:11 阅读量(391) 作者:

常见的SiC复合耐火材料包括Sialon结合SiC、Si3N4结合SiC、Si2N2O结合SiC和β-SiC结合SiC耐火材料(自结合SiC耐火材料)等。其中,自结合SiC材料具有制备原理简单、材料的热学及力学性能匹配性好、生产成本低等优点。

但传统的自结合SiC耐火材料存在着结合相以颗粒状SiC为主、结合强度低和制备温度高等问题。因此,提高自结合SiC耐火材料中结合相的强度,控制结合相的形貌和含量,改善自结合SiC耐火材料的性能,同时降低其制备温度具有重要的意义。

1、自结合SiC耐火材料氧化过程的热力学分析

由于O2分压的不同,SiC可以发生两种类型的氧化,一种是高O2分压时(PO2>10-4Pa)发生的惰性氧化,另一种是低O2分压时(PO2<10-4Pa)发生的活性氧化,其方程分别为:

SiC(s)+3/2O2(g)=SiO2(s)+CO(g)(1)

ΔrG6.1Θ=0.0805T-947.49(kJ/mol)

SiC(s)+O2(g)=SiO(g)+CO(g)(2)

ΔrG6.2Θ=0.182T-140.08(kJ/mol)

由于实验条件下氧气的来源是空气,其氧分压约为2.13×104Pa,远大于SiC惰性氧化需满足的O2分压条件,因此本节中SiC的氧化应为惰性氧化。

热力学计算表明,1573K、1673K和1773K时,方程6.1的ΔrG6.1Θ分别为:-820.9kJ/mol、-812.8kJ/mol和-804.8kJ/mol。表明高温下SiC的氧化反应是自发的,其主要氧化产物为SiO2。

2、自结合SiC耐火材料的热重曲线分析

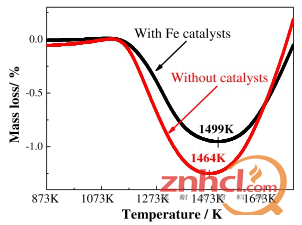

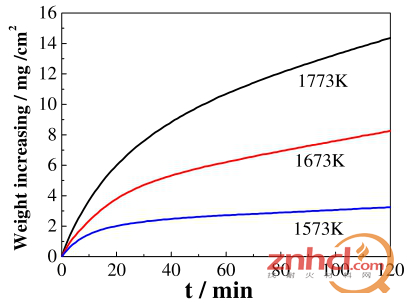

图1为无催化剂和以Fe为催化剂时1573K/3h反应后所得自结合SiC耐火材料的热重曲线。

图1氧化温度为823-1773K时自结合SiC耐火材料的热重曲线

从中可知,自结合SiC耐火材料的氧化过程可以被分为3个阶段:1)当氧化温度低于1124K时,试样都没有明显的重量变化,表明这个阶段没有氧化发生。2)当氧化温度升高到1124K~1473K时,2个试样中都可以看到明显的重量损失,这部分重量损失的原因是因为残留膨胀石墨氧化为气体溢出所至。3)当氧化温度武汉科技大学博士学位论文110高于1464K时,试样出现了明显的连续增重,可归因于SiC的保护性氧化。所以,试样快速增重的阶段在1523K以上。

3、自结合SiC耐火材料氧化后试样的物相与显微结构

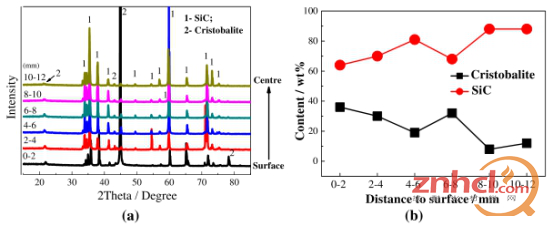

加入催化剂Fe时自结合SiC耐火材料1773K氧化120min后的试样由表面到中心每隔2mm取样,并磨细进行XRD表征,其结果如图2所示。由图2a可以看到,自结合SiC耐火材料1773K氧化120min后,试样的物相组成为SiC、方石英和微量的石墨。从试样表面到中心,SiC氧化产物方石英的衍射峰逐渐减弱;半定量分析结果(图2b)表明试样表面处的方石英相含量约为28wt%,向中心方向方石英相的含量依次降低,在距离试样表面6mm处就几乎检测不到方石英相的衍射峰。

图2以Fe为催化剂时自结合SiC耐火材料1773K氧化120min后试样不同部位的XRD图谱(a)和物相组成的半定量分析

同理分析了无催化剂时自结合SiC耐火材料1773K氧化120min后的情况,试样由表面到中心每隔2mm取样的XRD图谱及物相相对含量的半定量分析结果如图3所示。从中可知,试样表面到距离试样表面8mm处都有很强的方石英相的衍射峰出现(图3a),其相对含量约为30wt%左右(图3b),即使在距离表面12mm处仍有约10wt%的方石英相存在。

对比加入催化剂Fe和无催化剂时自结合SiC耐火材料1773K氧化120min后不同位置的XRD结果,可知催化剂Fe的加入提高了耐火材料试样的抗氧化性能。这与氧化反应表观活化能的计算结果(表2和表3)相符。

图3无催化剂加入时自结合SiC耐火材料1773K氧化120min后试样不同部位的XRD图谱(a)和物相组成的半定量分析

图4a为加入Fe催化剂时所制备自结合SiC耐火材料1773K氧化120min后的显微形貌,与试样未氧化前的显微结构相比,SiC颗粒之间的晶须已观察不到,取而代之的是连成片状的物质。能谱扫描结果表明(图4b),颗粒中O元素含量较低,基质部分是由Si、O和C元素组成,且O元素含量明显比颗粒部分高,说明基质应该主要是由氧化产物SiO2组成的。

图4加入催化剂Fe时所制备自结合SiC耐火材料1773K氧化120min后的显微形貌(a)和图4a中白色直线处O元素的能谱线扫描结果

4、自结合SiC耐火材料的等温氧化动力学研究

1)等温氧化过程动力学模型及机理分析

根据气固相反应动力学原理及Wagner等对Si及SiC氧化机理的分析,自结合SiC耐火材料的惰性氧化反应可以分为以下几个阶段:1)O2分子通过气相边界层扩散到试样表面(外扩散);2)O2通过试样层向边界界面扩散(内扩散);3)在反应界面发生氧化反应(界面化学反应),包括吸附、化学反应、脱附三个环节;4)气体反应产物的内扩散;5)气体反应产物的外扩散。氧化反应的前期,由于反应层很薄,因而整个氧化反应速度受界面化学反应控制;氧化反应后期,产物层加厚,O2通过产物层的扩散路径变长,阻力增大,氧化反应的速度受扩散控制;而中间阶段则为界面化学反应和扩散混合控速阶段。

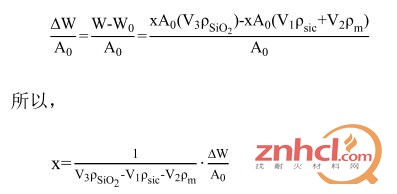

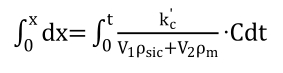

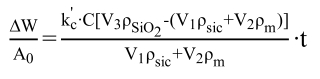

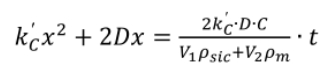

设试样的原始厚度为L,表面积为A0(视为常数),SiC颗粒的密度为ρSiC,基质部分的密度为ρm,氧化产物SiO2的密度为ρSiO,试样被氧化的厚度为x,则试样的氧化速度为:

(3)

(3)

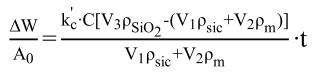

其中,V1为试样中SiC颗粒的体积百分数,V2为试样中基质的体积百分数。氧化过程中单位面积的增重△W/A0为:

(4)

(4)

式中,V3为试样氧化层中SiO2的体积百分数。

(1)氧化前期

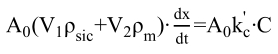

试样表面直接与空气中的O2接触,随着温度的升高,SiC与其表面吸附的O2发生化学反应,此时材料的总氧化速度与化学反应速度vc是相等的,即v=vc,又因为:

(5)

(5)

式中,为O2与材料进行反应的反应速度常数;C为试样表面O2的浓度。所以:

(6)

(6)

对(6)式进行积分:

可得:

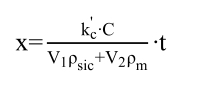

(7)

(7)

联立式(7)和式(4)可求得:

(8)

(8)

令:

则有:

(9)

(9)

上式表明,氧化前期单位面积氧化增重和时间呈线性关系。

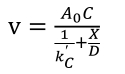

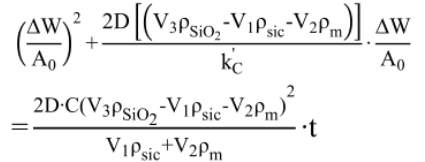

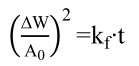

(2)氧化中期

当试样表面形成一层氧化产物薄膜后,O2通过产物层向反应界面扩散,扩散开始影响氧化过程,同时由于氧化膜不完整,或由于范德华力的作用而形成多分子吸附,故化学反应也不可忽略。此时材料的氧化速度由化学反应速度和扩散速度共同控制,即:

(10)

(10)

D为O2在氧化膜中的扩散系数。联立式(10)和式(3),得:

(11)

(11)

对上式两边积分,有:

得:

整理后得:

(12)

(12)

将式(4)代入式(12),可得:

整理得:

(13)

(13)

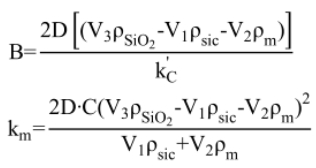

可令:

则有:

(14)

(14)

可以看出,氧化中期单位面积增重与t成二次曲线关系。

(3)氧化后期

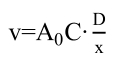

当氧化反应进行到一定时间后,其氧化膜便有了相当的厚度,氧通过氧化膜的扩散路径变长,阻力增大,此时扩散便成为整个氧化反应的限制性环节。整个氧化反应的速度v便由扩散速度D来表示,即:

(15)

(15)

联立式(15)和式(3),得:

(16)

(16)

对上式积分,有:

整理后得:

(17)

(17)

联立式(17)和式(4)可得:

(18)

(18)

令:

则:

(19)

(19)

可见,氧化后期的氧化曲线符合抛物线规律。

2)加入催化剂Fe时,自结合SiC耐火材料的恒温氧化动力学研究

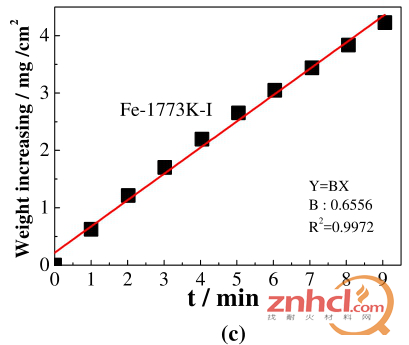

从图1的氧化热重曲线可以看到经1573K/3h反应后所制备的自结合SiC耐火材料(1wt%催化剂Fe,3C-SiC结合相含量为15wt%)在1473K以上增重明显,氧化剧烈,因此,选择1573K、1673K和1773K三个温度分别做自结合SiC耐火材料的恒温氧化增重实验,保温时间为120min,其恒温氧化曲线如图5所示。

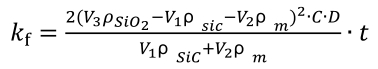

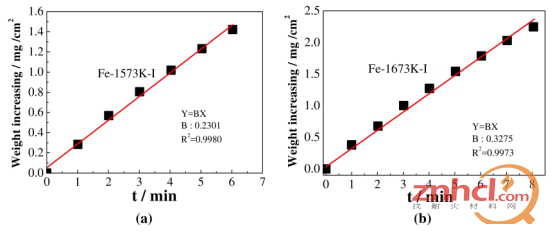

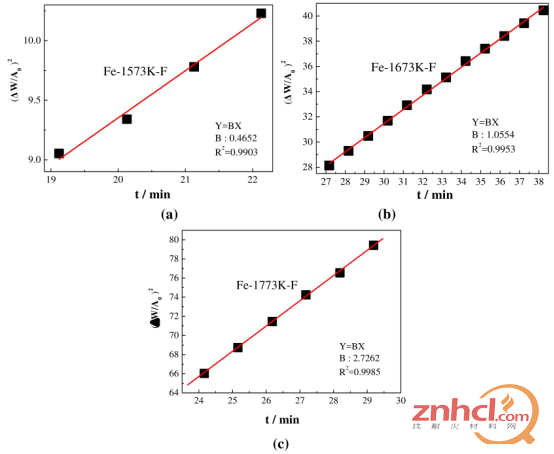

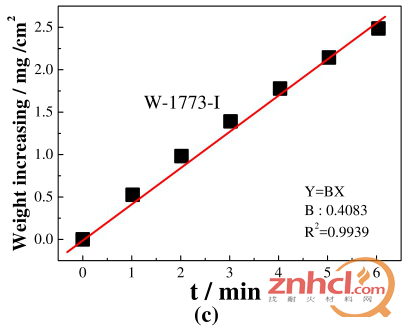

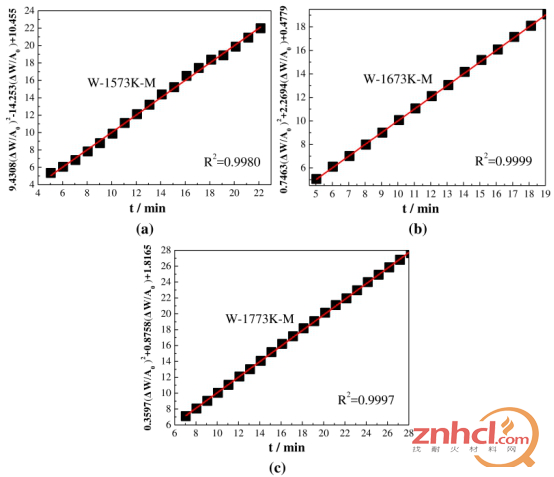

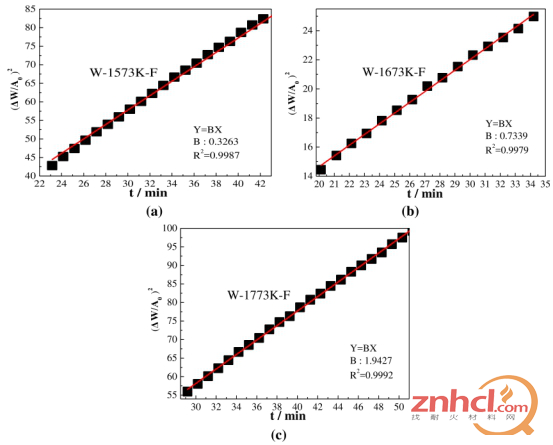

对图5进行线性回归分析,可以看到试样的氧化动力学过程可以分为:前期、中期和后期三个阶段,各阶段自结合SiC耐火材料氧化增重与时间的线性拟合曲线如图6~图8所示。

图5加入催化剂Fe时1573K/3h反应后所得自结合SiC耐火材料不同温度下恒温氧化曲线

图6加入催化剂Fe时,自结合SiC耐火材料分别在1573K(a)、1673K(b)和1773K(c)氧化前期氧化增重与时间的线性拟合

图7加入催化剂Fe时,自结合SiC耐火材料分别在1573K(a)、1673K(b)和1773K(c)氧化中期氧化增重与时间的线性拟合

图8加入催化剂Fe时,自结合SiC耐火材料分别在1573K(a)、1673K(b)和1773K(c)氧化后期氧化增重与时间的线性拟合

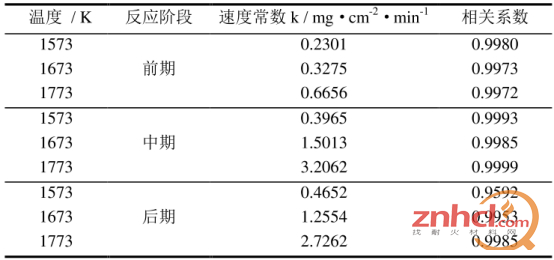

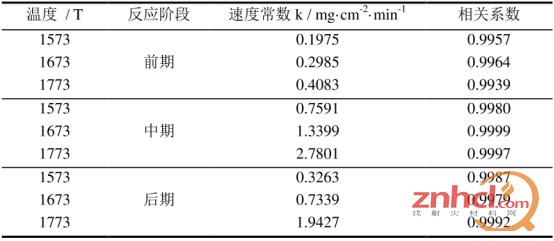

表1加入催化剂Fe时自结合SiC耐火材料不同温度氧化时各期的速度常数及相关系数

由式(9)、式(14)和式(19)可知,图15~6.17中直线斜率即为不同温度氧化各阶段的氧化速度常数ki、km和kf(见表1)。由表1可见,采用三段式模型对自结合SiC耐火材料的氧化过程进行处理可以得到较好的线性关系,说明自结合SiC耐火材料的氧化过程符合该模型。根据Arrhenius方程]:

(20)

(20)

以lnk对1/T作图(如图18),并进行线性拟合,根据斜率和截距即可求得该段氧化反应表观活化能E及频率因子A。

图18加入催化剂Fe时,自结合SiC耐火材料氧化前期(a)、中期(b)及后期(c)的氧化动力学曲线

表2加入催化剂Fe时自结合SiC耐火材料的氧化反应表观活化能、频率因子及相关系

根据试样在不同阶段的表观活化能及频率因子,可以得出各期氧化速度常数k和温度T(K)的经验关系式:

氧化前期:ki=458.4ep(-1.18)(mmmi-1)(21)

氧化中期:km=405631ep(-4.86)(mmmi-1)(22)

氧化后期:k=6164ep(-04.4)(mmmi-1)(23)

3)无催化剂时,自结合SiC耐火材料的恒温氧化动力学研究

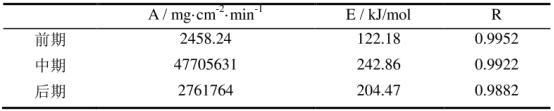

无催化剂时,自结合SiC耐火材料(1573K/3h,SiC结合相含量为15wt%)在1573~1773K时的恒温氧化曲线如图19所示。同理可得出试样氧化前期、中期和后期各温度下的拟合曲线如图20~图22所示。

图19无催化剂时自结合SiC耐火材料在不同温度的恒温氧化曲线

图20无催化剂时,自结合SiC耐火材料分别在1573K(a)、1673K(b)和1773K(c)氧化前期氧化增重与时间的线性拟合

图21无催化剂时,自结合SiC耐火材料分别在1573K(a)、1673K(b)和1773K(c)氧化中期氧化增重与时间的线性拟合

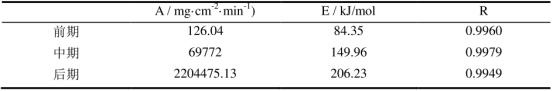

图22无催化剂时,自结合SiC耐火材料分别在1573K(a)、1673K(b)和1773K(c)氧化后期氧化增重与时间的线性拟合同理可计算得到无催化剂时自结合SiC耐火材料氧化各期的速度常数及相关系数(见表3)。

表3无催化剂时自结合SiC耐火材料不同温度氧化各期的速度常数及相关系数

根据Arrhenius方程,以lnk对1/T作图(图23),可求得氧化各阶段的氧化反应表观活化能E及频率因子A(见表4)。

图23无催化剂时,自结合SiC耐火材料氧化前期(a)、中期(b)及后期(c)的动力学曲线

表4无催化剂时自结合SiC耐火材料的氧化反应表观活化能、频率因子及相关系数

根据表3和表4的数据,可以得出各阶段氧化速度常数k和温度T(K)的经验关系式:

氧化前期:ki=16.04ep(-84.35)(mmmi-1)(24)

氧化中期:km=69ep(-149.96)(mmmi-1)(25)

氧化后期:k=0445.13ep(-06.3)(mmmi-1)(26)

对比表2和表4中的氧化活化能数据可知,加入催化剂提高了自结合SiC耐火材料在氧化前期和中期的氧化反应表观活化能;而在氧化后期,加入催化剂与否对自结合SiC耐火材料的氧化反应表观活化能影响不大。这可能是由于加入催化剂促进了自结合SiC耐火材料基质中Si粉与膨胀石墨向3C-SiC晶须的转化,晶须状3C-SiC的抗氧化能力优于Si粉及膨胀石墨,使得加入催化剂时自结合SiC耐火材料在氧化前期和中期相比无催化剂时的试样具有更高的氧化反应表观活化能。而在氧化后期,由于SiC的氧化产物SiO2在耐火材料表面形成了保护膜,氧化以扩散控速为主,使得加入催化剂和不加入催化剂的自结合SiC耐火材料的氧化反应表观活化能几乎没有差异。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。