SiC的引入对Al2O3-SiO2系耐火浇注料性能的影响

发布日期: 2020-05-11 11:35:29 阅读量(383) 作者:本文以特级高铝矾土为骨料,电熔棕刚玉粉、α-Al2O3微粉、SiO2微粉为细粉、铝酸钙水泥为基质,当SiC加入量≤15%时,用SiC部分替代棕刚玉粉,而当SiC加入量>15%时,为保证生成新相中SiO2尽可能少,15%SiC替代棕刚玉粉,剩余SiC替代特级高铝矾土制备卡尔多炉烟道用Al2O3-SiO2系浇注料。研究添加物SiC加入量(质量分数分别为0%、5%、10%、15%、20%、25%)对Al2O3-SiO2系浇注料常规物理性能如体积密度、显气孔率、常温抗折强度、常温耐压强度以及热震稳定性的影响,重点研究SiC加入量对Al2O3-SiO2系浇注料抗铅渣性能的影响,最后,用SEM-EDS和XRD等分析手段对渣蚀后试样进行显微结构分析,籍以揭示渣蚀机理。实验配方如下表所述,脱模养护后的试样均在电热鼓风干燥箱中经110×24h℃处理,然后经过有关热处理并进行相关检测。

实验配方

所有试样的物理性能检测结果汇总于表1。

表1试样的物理性能

1.1流动值与加水量

SiC加入量对浇注料流动值与加水量的影响如图1所示。

图1SiC加入量对浇注料流动值与加水量的影响

从图1可以看出,随着SiC加入量的增加,试样成形所需的加水量增大,一方面是因为SiC属于非氧化物,是共价键结合的化合物,在制备过程中需要更多的水来润湿;另一方面是因为SiC的密度小于电熔棕刚玉,故产生同样流动性所需水量增多。

1.2永久线变化率

SiC加入量对试样永久线变化率的影响如图2所示。

图2SiC加入量对浇注料永久线变化率的影响

由图2可见,试样经1000×3h℃热处理后,试样的永久线变化率为负值。这说明试样在1000×3h℃热处理过程中发生了收缩。收缩一方面是因为由浇注料里面的自由水的排除以及颗粒的重排所造成,另一方面是由于试样热处理时,试样部分烧结所致。1300×3h℃热处理后,随着SiC含量的增加,试样的永久线变化率由负值逐渐变为正值。一方面是因为中高温时发生了莫来石化反应,产生了体积膨胀,抵消了部分收缩;另一方面SiC属共价键化合物,难烧结,加入量越大,越难烧结;此外,随着SiC加入量的增多,热处理过程中氧化越严重,导致试样表面鼓泡,给测量带来误差。

1.3显气孔率和体积密度

SiC加入量对试样显气孔率和体积密度的影响分别见图3和图4。

图3SiC加入量对浇注料显气孔率的影响

图4SiC加入量对Al2O3-SiO2系浇注料体积密度的影响

由图3和图4可以看出,不同温度热处理后,随着SiC含量的增加,总体上试样的显气孔率呈上升趋势,体积密度呈下降趋势。这说明SiC细粉的加入,对试样的致密化不利。这是因为一方面SiC的体积密度比棕刚玉的低(SiC理论密度为3.2g/cm3,棕刚玉理论密度为3.95-3.97g/cm3),另一方面SiC属于非氧化物,是共价键结合的化合物,在制备过程中需要更多的水来润湿,烧结性差,热处理时需要更高的温度才能致密化。

1.4常温抗折强度和常温耐压强度

SiC加入量对试样常温抗折强度和常温耐压强度的影响分别见图5和图6。

图5SiC加入量对浇注料抗折强度的影响

图6SiC加入量对浇注料耐压强度的影响

试样的常温抗折强度和耐压强度与试样中的物相、骨料与骨料、骨料与细粉、细粉与细粉之间的结合和堆积的紧密程度有关,也与浇注料中的气孔率和气孔分布有关。从图5、3-6中可以看出,不同温度热处理后,SiC加入量对试样抗折强度影响不大。试样经110×24h℃和×3h、1300×3h℃热处理后耐压强度总体趋势是下降的,这说明SiC的加入对试样的耐压强度不利。这一方面是因为SiC加入后,试样的流动性有所下降,体积密度减小;另一方面,SiC属于非氧化物,难烧结。因此,随着SiC加入量的增加,试样的耐压强度降低。此外,试样显气孔率的增大,也会对常温抗折与耐压强度不利。

将1300×3h℃热处理后的试样经1100℃-水冷一次热震。试样热震后的残余抗折强度如图7所示。

图7SiC加入量对浇注料热震后残余抗折强度的影响

从图7可以看出,随着SiC含量不断增加,热震后的残余抗折强度上升趋势明显。这说明SiC的引入显著改善了Al2O3-SiO2系耐火材料的热震稳定性。加入SiC后,试样热震稳定性改善的原因在于SiC的热膨胀系数小(4.7-5.0×10-6/K),导热性能好(58.6W/m·K)。

为了研究SiC的引入对渣蚀后试样显微结构和物相组成的影响,对经1300×3h℃渣蚀后的坩埚从中央切开,可以观察到试样被渣侵蚀的情况如图8所示。可以看出,抗渣后试样从渣顶端往下可分为3个段带:残渣层、变质层和未变层。

图8渣蚀后坩埚试样的断面

由图8可知,未加入SiC时,炉渣对试样的侵蚀较为明显;随着SiC含量的增加,炉渣对试样的侵蚀程度逐渐降低且侵蚀面与渣的分界面逐渐清晰。这说明在高铝浇注料中添加SiC,可以显著改善试样的抗渣性能,达到了预期的效果。

为了定量描述炉渣对试样的侵蚀程度,对各试样面积进行了测量,结果见图9。由图9可知,随着SiC的加入,试样的侵蚀面积明显减少;随着SiC的加入量的增加,试样的侵蚀面积逐渐减小,当SiC的加入量>15%时,侵蚀面积<50mm2,此后更趋近于0。这说明加入SiC可以明显改善试样的抗渣性。这是因为炉渣侵蚀耐火材料的前提是耐火材料与炉渣接触,如果炉渣不润湿耐火材料,则谈不上侵蚀。由于SiC属于非氧化物,而炉渣以氧化物为主,二者性能不同,故二者的润湿角大,炉渣与耐火材料的接触面积较小,渣的侵蚀减弱。

图9SiC含量对炉渣侵蚀面积的影响

为了研究铅渣对耐火材料的侵蚀机理,将抗渣后的S1试样沿渣侵蚀方向制成光片,用扫描电镜和能谱仪对其进行了分析。能谱分析时,从光片试样的顶端开始,每次分析区域为400μm×300μm的微区,结果如表2所示。

表2距试样顶端的不同距离处的元素含量

从表2可以看出:

1.从试样顶端至4mm处,试样含有大量的铅,且含量稳定,说明从0~4mm处为残渣。

2.从距试样顶端4mm处开始,铅的含量急剧下降,并在距试样顶端8mm处趋于稳定,这说明炉渣对耐火材料的侵蚀约为4mm左右。

图10为原渣的显微结构照片及能谱分析。图11为残渣的显微结构照片34及能谱分析。

图10原渣层的SEM照片与能谱分析

图4-10残渣的SEM照片与能谱分析

根据图10、图11能谱分析结果可知:与原渣相比,残渣中的Al、Si含量显著增加,说明炉渣和耐火材料发生了反应,生成低熔物,使耐火材料熔于炉渣中,故与原渣相比,残渣成分变化较大。此外,在残渣的显微照片中,可以观察到许多游离的黑色颗粒,经能谱分析发现,其主成分为氧化铝,这再次说明耐火材料已熔入炉渣中。

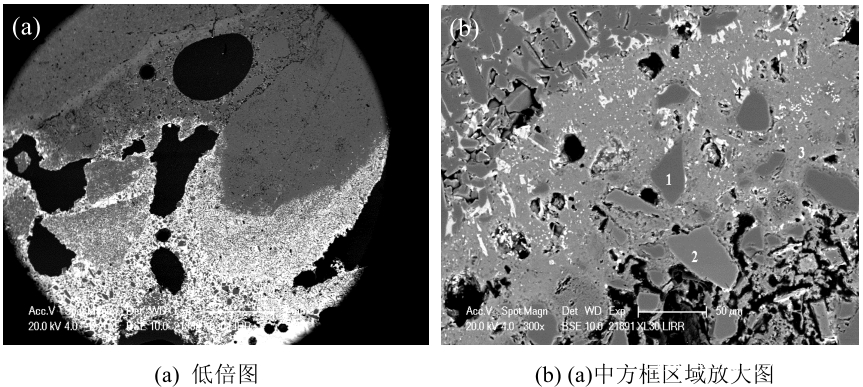

图12为炉渣侵蚀试样界面处的显微结构照片。图12(a)为低倍照片,图中亮白色为残渣层。将图12(a)中炉渣侵蚀部分放大得到图12(b)。

图12炉渣与材料反应界面处的SEM照片

为了进一步分析反应产物的成分及形貌,对图12(b)中各点进行能谱分析,由元素分析换算成对应氧化物的结果见表3。

表3图13(b)中不同物相的成分(wt%)

由表3可知,在反应界面处主要有四种物相。图12(b)中显黑色的颗粒1主要成分为Al2O3,即刚玉颗粒,显深灰色的颗粒2主要成分为SiC,显浅灰色的区域3主要成分为Si,Pb,Al,Ca和Zn,显白色的区域4主要成分为Pb,Si,Al和Fe。

为了进一步确定反应产物,对试样S1的反应层进行了XRD分析,结果见图13。可以看出,反应层中的主要物相有:刚玉、2PbO·SiO2、PbO·SiO2、PbAl2Si2O8、PbAl2SiO6和少量莫来石。除刚玉和莫来石外,其余物相均由熔渣内的PbO和试样中的SiO2以及Al2O3反应生成。从XRD分析结果中没有检测到SiC,这可能是因为SiC加入量较少的缘故。

图13渣蚀后试样反应层的XRD图谱

上述结果表明铅渣中的PbO与试样中SiO2和Al2O3发生了反应,生成了低熔点的PbO·SiO2(864℃)和2PbO·SiO2(670℃)等,从而导致Al2O3-SiO2系浇注料损毁。在S1试样中,我们除了观察到炉渣侵蚀基质的情况,同时还观察到炉渣侵蚀矾土大颗粒的情形。炉渣侵蚀矾土大颗粒的照片如图14所示。在图14中,从右往左,矾土颗粒的颜色依次变深,说明炉渣已侵蚀了大颗粒。从图14中还能看到颗粒边缘有明显的反应边。

图14炉渣侵蚀矾土颗粒的SEM照片

图15(a)低倍下未变层的显微照片,图15(b)为未反应层基质部分显微照片。

(a)低倍图(b)(a)中基质部分放大图

图15未变层的SEM照片

图15中深灰色颗粒为棕刚玉,浅灰色颗粒为SiC。从图15中可以看出,未反应层主要是由高铝矾土,刚玉和SiC组成。矾土以骨料形式存在,而棕刚玉和SiC则以细粉形式存在,SiC分布较为均匀。综上可知,引入SiC可以显著改善Al2O3-SiO2系浇注料的抗铅渣侵蚀性能和热震稳定性,同时,对Al2O3-SiO2系浇注料的常规性能影响不大。但由于SiC是非氧化物,在高温氧化气氛下使用时会发生氧化,为此,本实验以试样S5为例对SiC的氧化动力学进行了研究。

5.1动力学模型及数据处理

作为一种非氧化物材料,SiC在高温、氧化气氛中会发生氧化。目前,已经有许多研究者对SiC粉末或制品的氧化动力学过程进行了研究。但对Al2O3-SiO2-SiC浇注料抗氧化性的研究还未见报道。为此,本文将采用大试样热重仪对Al2O3-SiO2-SiC浇注料的氧化动力学进行系统地研究。

由反应方程式SiC+2O2→SiO2+CO2可知,SiC的氧化反应属于气-固反应。在气-固反应动力学研究过程中,人们曾建立了多种不同的数学模型,如:未反应核模型、粒子模型等。各种文献所建立的数学模型,推导出来的动力学方程只适用于无限大平面上的反应,本工作不属于这一情形;因此,应对方程作相应的修正。

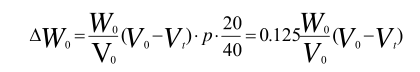

为了消除几何因素的影响,本工作在未反应核模型基础上采用单位面积增重法求解反应动力学参数。但先前的研究中,均假设了t时刻试样的反应总面积为一常数即A0≈At。这一假设对几何因素影响的消除没有真正意义,因为随着反应的进行,试样的反应总面积At不断减小。本文通过分析、计算得到了t时刻试样增重ΔWt与试样的反应总面积At之间的函数关系,并利用这一关系,计算得出了t时刻试样单位面积上的增重ΔWt/At和时间t的关系。

如图16,假设试样的初始总面积为A0,总重量为W0初始直径和高度分别为D0、h0;At为t时刻时反应界面的总面积,Dt、ht为t时刻未反应试样的直径和高度,并设t时刻试样反应层的厚度为δt。由图16可知:

试样的初始体积为:

V0=1/4πD02h0(1)

t时刻未反应试样的体积为:

Vt=1/4πDt2ht(2)

t时刻未反应试样的直径为:

Dt=D0-2δt(3)

t时刻未反应试样的高度为:

ht=h0-2δt(4)

t时刻试样反应层的体积为:

V0-Vt=1/4πD02h0-1/4πDt2ht(5)

假设反应层中的SiC完全反应,实验中发生的反应为:

39SiC+2O2→SiO2+CO2

有1mol的SiC参加氧化反应时,反应的增重为20g。以含量为25%的试样为例,试样中SiC的质量百分数为p(0.25)。t时刻时试样的增重为:

(6)

(6)

图16未反应核模型简化示意图

以1300×6h℃为例,初始参数为W0=271.33g,D0=5cm,h0=5.1cm,代入式(6),整理得:

ΔWt=2.13δt3-16.07δt2+40.43δt(7)

通过式(7)可以计算出某一增重量下反应层的厚度δt,其初始边界值为δ0=0,ΔW0=0。

已知试样的初始表面积为:

A0=1/2πD02+πD0h0(8)

t时刻未反应试样的表面积为:

At=1/2π(D0-2δt)2+π(D0-2δt)(h0-2δt)(9)

根据式(6)和式(8),可以求出t时刻试样的增重ΔWt和未反应试样的总面积At之间的关系,进而,我们可以求出t时刻试样单位面积上的增重ΔWt/At。

当整个反应过程中的总速率由化学反应速率控制时,试样单位面积的反应增重和时间呈线性关系:

ΔWt/At=kreat(10)

当整个反应过程中的总速率由扩散速率控制时,试样单位面积的增重随时间的变化遵循抛物线规律:

(ΔWt/At)2=kDt(11)

当整个反应过程中的总速率由化学反应速率和扩散速率共同控制时,试样单位面积的反应增重和时间呈二次曲线关系:

(ΔWt/At)2+B(ΔWt/At)=kmixt(12)

5.2氧化动力学分析

以SiC含量为25%的Al2O3-SiO2系浇注料试样为例,对其热重实验数据进行了处理,得到了不同温度下试样单位面积上的增重曲线,结果见图17。

图17不同温度下Wt/At与时间的关系

从图17可知,在所研究的温度、时间范围内,试样单位面积的氧化增重与时间呈抛物线关系。即:(ΔWt/At)2=kDt。(ΔWt/At)2-t关系如图18所示。

由图18可知,试样单位面积的增重随时间的变化遵循抛物线规律。试样氧化发生的反应为:

SiC+2O2→SiO2+CO2(13)

此外,热处理温度≥1350℃时,试样氧化失重明显加快。

图18不同温度下(Wt/At)2与时间的关系

因此,在试样氧化过程中,O2的扩散是整个反应的控速步骤。即:SiC氧化的整个反应过程中的总速率由O2的扩散速率控制。

表4给出了不同温度下试样氧化反应速率常数以及回归曲线的相关系数。

表4SiC氧化反应的速率常数

图19SiC氧化反应的Arrhenius曲线

根据Arrhenius公式可以得到试样在1250~1350℃℃范围内SiC氧化过程反应速率常数与温度之间的关系,即Arrhenius曲线(lnk~1/T曲线),结果见图19。

根据Arrhenius曲线的斜率,可以计算出试样在实验温度区间的表观活化能,结果见表5。

表5SiC氧化反应的表观活化能

根据单位面积增重法分析可知:在所研究的温度范围内,SiC含量为25%的Al2O3-SiO2系浇注料试样单位面积的反应增重随时间的变化符合抛物线规律,整个反应的速率由O2的扩散速率控制,反应的表观活化能为308.7kJ/mol。

综上可知,含SiC的Al2O3-SiO2系浇注料试样在本实验温度下属保护性氧化,可在一定范围内抑制SiC的氧化。此外,由于整个反应速率由O2的扩散速率控制,因此我们还可据此对含SiC的耐火材料进行防氧化处理。主要从以下几个方面:1、添加防氧化剂,如金属Al粉、Si粉等;2、在试样表面进行涂层;3、利用原位反应理念;4、加入使表面产生高粘液相的物质等。

由本部分的研究结果,可以得出如下结论:

1、与不加SiC相比,加入SiC后试样的抗铅渣侵蚀性能明显改善,随着SiC加入量的增加,试样的抗铅渣侵蚀性能逐渐增强;试样的热震稳定性逐渐提高;加入SiC对试样的体积密度、显气孔率、1000℃×3h和1300×3h℃热处理后常温耐压强度和常温抗折强度等常规物理性能的影响不大。

2、铅渣对Al2O3-SiO2系浇注料的侵蚀主要表现为:渣中的PbO与Al2O3-SiO2系浇注料中的SiO2发生反应生成低熔点化合物(如:PbO·SiO2、2PbO·SiO2等),从而导致Al2O3-SiO2系浇注料损毁。

3、在所研究的温度范围内(1250℃~1350℃),SiC含量为25%的Al2O3-SiO2系浇注料试样单位面积的反应增重随时间的变化符合抛物线规律,整个反应的速率由O2的扩散速率控制,反应的表观活化能为308.7kJ/mol。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。