原料种类及粒度对隔热材料性能的影响

发布日期: 2020-05-07 09:05:56 阅读量(458) 作者:张久美热工设备使用温度的提高,对应用于热工设备的内衬耐火材料的耐火度要求也提高。在高温领域应用比较广泛的隔热耐火材料是高铝质隔热耐火材料,通常Al2O3含量越高,耐火度越高。从目前的应用情况来看,已有的高铝质隔热耐火材料存在一个普遍的问题:若保证强度达到使用要求,容重就比较大、隔热性能比较差,若保证隔热性能良好,强度又较低,因此不能直接作为内衬耐火材料使用。

(高铝隔热砖)

优质的耐火原料是制造高质量耐火材料的基础,合理的选择原料是制备优质耐火材料的前提条件。为了制备出使用温度较高、强度较高、气孔率较高且气孔孔径微小的高铝质微孔高温隔热材料,本章主要针对原料种类、原料粒度和添加剂种类的选择做了相关探讨。

1、主原料的选择

对于高铝质隔热耐火材料来说,Al2O3含量越高,荷重软化温度就越高,使用的温度也越高。氧化铝在自然界中的储量较为丰富,经处理后被广泛的用作耐火原料。在Al2O3的诸多变体中,α-Al2O3的结构是最稳定的。如图1所示,α-Al2O3为三方晶系,O2-按六方紧密堆积排列,A13+填充在2/3八面体空隙中。由于质点间的间距较小,整个结构较为牢固,不容易被破坏。Al2O3的熔点为2053℃,可以保证所制备的耐火制品的使用温度较高,而结构中的共价键使其具有较高的硬度,可以保证所制备耐火制品强度较高,所以本试验最终选定α-Al2O3作为主原料。

图1α-Al2O3晶体结构

2、主原料粒度的选择

原料的粒度不同,比表面积不同,所制备的隔热耐火材料性能也会产生差异。本探索试验选用了5种不同粒度的α-Al2O3粉制成5组平行试块,即在相同质量的原料中加入相同含量的发泡剂与稳泡剂,在相同条件下制备的高铝质隔热材料,对其力学性能和微观组织结构做出比较,最终选出性能好的原料粒度用于后续试验研究。

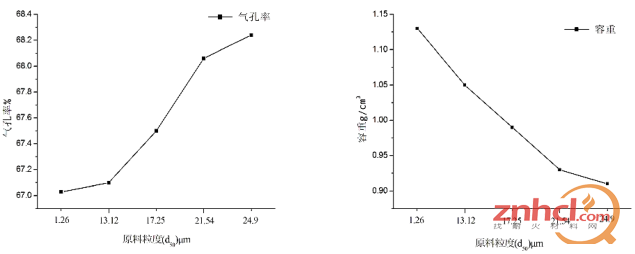

2.1原料粒度

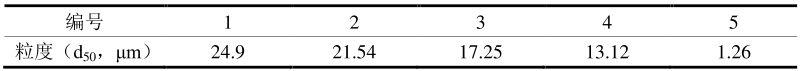

试验选择的α-Al2O3粉粒度如表1。

表1原料粒度表

表2外加剂用量

(3)实验过程

按照表3规定的外加剂用量,分别称取5组外加剂,用少量的水将SDBS与CMC混合后配置成发泡剂溶液,将原料与发泡剂溶液混合后搅拌制成泡沫泥浆,浇注到三联模中,进行干燥与烧结,测试各试块的力学性能并观察其微观结构。

2.3结果与分析

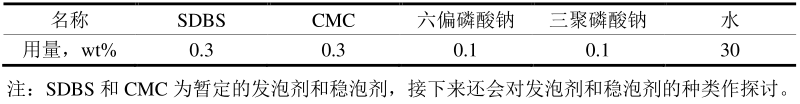

图2为5组试块在相同放大倍数下的SEM照片。图中所示的1~5号试块所用原料的粒度是逐渐减小的。由图可知,随着原料粒度减小,在试样中形成的气孔孔径由200μm左右逐渐减小至40μm左右,气孔的分布也越来越均匀。这是因为高铝质隔热材料内部的气孔是由α-Al2O3粉料颗粒附着于泡沫表面形成的,这些吸附颗粒构成了气孔壁。若α-Al2O3粒度较大,附着于泡沫表面的粉体颗粒数量较少,不利于泡沫的细化且形成的气孔壁较厚。但是随着α-Al2O3细度减小,它的比表面积增大,附着于微细泡沫表面的数量增多,所以随着泡沫的细化,在隔热材料内部形成的气孔数量增多、孔径减小、孔壁变薄,气孔在隔热材料中的分布也更加均匀。从图还可以看出,随着原料粒度的减小,固相部分越来越致密,这将有利于材料力学性能的提高。

图2粒度对材料微观结构的影响

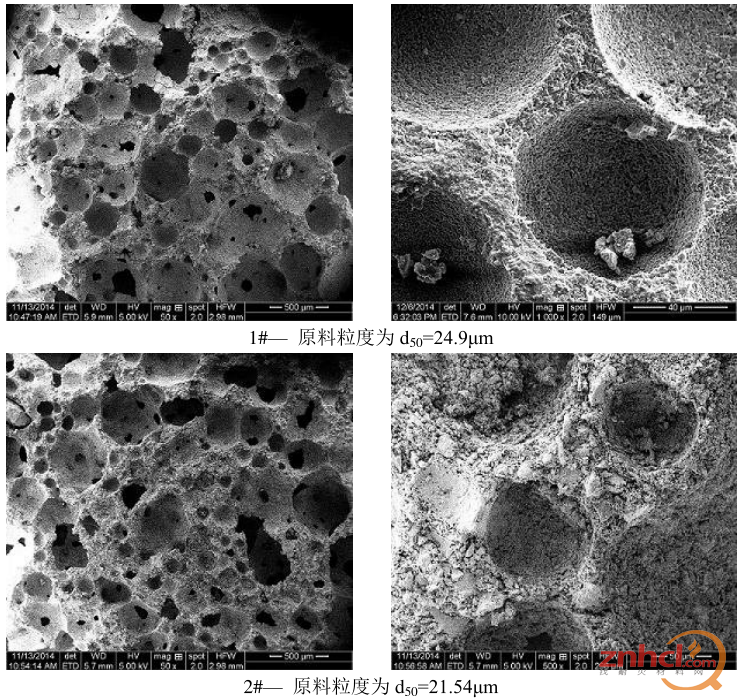

图3原料粒度对气孔率、容重的影响

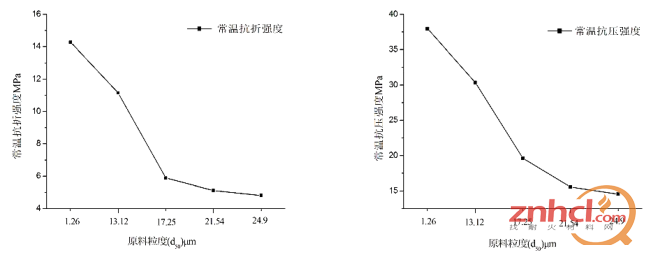

图4原料粒度对材料常温抗折、抗压强度的影响

图3、4是原料粒度对材料气孔率、容重的影响,由图可以看出,随着原料粒度的减小,材料的气孔率逐渐降低、容重逐渐增大,但总体变化范围不大,而试样的常温抗折、抗压强度逐渐增大。产生这种现象的原因是:随着原料粒度的减小,大气泡逐渐被细化,气孔率和容重基本不变。随着原料粒度减小,形成的气孔孔径逐渐减小,单位体积隔热材料内的气孔壁面积增加,可显著增强隔热材料的力学性能。另一方面是由于原料粒度减小,颗粒比表面积增加,表面能增大,烧结时反应活化能大,相同烧结温度下的烧结程度更好。

3、添加剂的选择

要将纯的α-Al2O3完全烧结,至少需要1750℃以上的高温条件下,即便是达到初步烧结,也至少需要在1600℃以上的高温条件下,无论是工业生产还是试验室制样,烧结的困难都比较大,而且高温烧结给生产带来的能源消耗也较大。如果能够在原料中添加一些物质,既可以降低氧化铝的烧结温度,又不降低所制备的材料的性能,将可以效解决高温烧结困难的问题。选择添加剂的原则是使原料在一定温度范围内发生颈部粘结。为此,试验中在众多的添加剂中,结合相图知识选择了氧化镁作为添加剂。

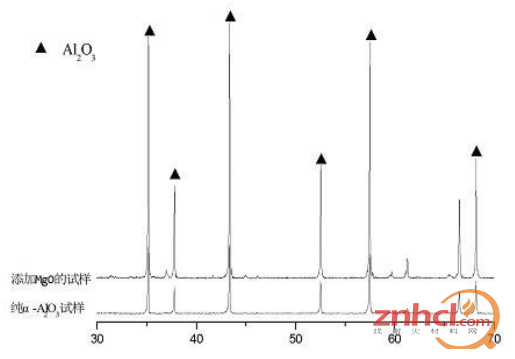

图5为掺加1%轻烧MgO的氧化铝多孔材料经1500℃热处理后的X-射线衍射图谱和纯氧化铝多孔材料的X-射线衍射图谱,对比发现,添加轻烧MgO的材料在1500℃热处理后晶体的峰值向右偏移。分析产生这种现象的原因是Mg2+占据了Al3+离子的位置,促进了间隙Al3+离子增加,促进了Al3+的扩散。其反应式如下:

(1)

(1)

由于Mg2+半径大于A13+半径,所以Mg2+置换A13+后形成的固溶体结构更加稳定。

图5 1500℃处理后的氧化铝多孔材料

α-Al2O3烧结的温度较高,而轻烧MgO作为添加剂加入到α-Al2O3中促进了氧化铝晶格缺陷的增加,恰好可以起到高温助烧作用,不会降低材料的使用温度,同时MgO的加入抑制Al2O3晶粒二次再结晶,防止氧化铝的二次再结晶对材料产生的破坏。另外,轻烧MgO与水作用后的水化方程式为:

Mg(OH) 2为絮状物,对料浆具有一定的稠化作用,可以为材料提供一定的常温强度。因此最终将选择MgO作为添加剂。

4、结论

本文主要是探讨了试验所用原材料的选择及原料粒度的确定问题,包括主原料种类的选择、主原料粒度的选择及添加剂的选择,通过相应的探索性试验,对比分析后最终得出以下结论:

(1)α-Al2O3的熔点较高,得到的制品荷重软化温度较高,使用温度也较高,本课题最终确定以α-Al2O3作为主原料。

(2)原料粒度对气孔结构的影响较大,粒度不同,生成的气孔的孔径和孔壁厚度就不同,材料的力学性能也会产生较大的差异。当选择粒度为d50=1.26μm的原料时,材料中形成的气孔孔径达到40~50μm、常温抗压强度接近40MPa,因此后续试验将选择粒度为d50=1.26μm的α-Al2O3作为主要原料;

(3)由于轻烧氧化镁常温遇水后能产生胶状物质,可以增加料浆的稠度,缩短固化时间,又因为它与α-Al2O3混合后一定温度下可形成固溶体,高温下可以促进氧化铝的烧结,所以将选择轻烧氧化镁作为添加剂。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。