焦炉蓄热室黏土格子砖发泡变形的原因及机制分析

发布日期: 2020-04-01 11:40:19 阅读量(415) 作者:刘梓明摘 要:焦炉蓄热室黏土格子砖长期使用过程中与含铁氧化物、K2O等杂质反应,出现发泡、软熔变形现象。上层格子砖在使用中被焦油浸泡,使得其易于黏结煤气中的粉尘导致与黏土砖的反应。黏土砖发泡除与黏土格子砖的杂质含量和性能有关外,也与煤气中的粉尘有关。空气侧的焦炉蓄热室黏土格子砖长期使用后相对含Fe、K2O杂质量少。焦炉蓄热室长寿使用需要关注所用煤气的质量及格子砖的焦油粘附问题。

大型焦炉蓄热室多为黏土格子砖与半硅质格子砖分层砌筑,也有全部采用黏土格子砖砌筑。近年来,有的焦炉因为材质问题导致检修周期缩短,有的焦炉黏土格子砖出现发泡、软熔变形堵塞格栅孔道,分析原因往往归结于熔渣的渗透破坏,但是熔渣从何而来?究竟是什么因素导致格子砖的软熔变形?文献中都没有介绍。焦炉黏土格子砖KA40的技术条件要求为:w(Fe2O3)≤2%,w(K2O+Na2O)≤1%,w(K2O+Na2O+CaO+MgO)≤1.8%;使用前的新砖如果检验合格,其成分应该满足技术条件的要求;而从文献所分析的黏土砖新砖结构看,骨料和基质都不存在含铁氧化物的富集区域,那么用后黏土砖的含铁氧化物从何而来?结构分析中的含铁氧化物的富集区域是如何产生的?这些问题是涉及焦炉蓄热室长寿与选材的关键。如果是黏土砖的质量问题,只需要提高其质量就可以延长蓄热室格子砖的使用寿命;如果是工艺问题,格子砖更换再好仍然存在发泡软熔变形的隐患。黏土格子砖的发泡变形不仅存在于7.63m焦炉,也存在于7m焦炉的炉役后期,更换格子砖工程量大,也增加成本,影响生产效率。

本工作中,结合武汉平煤武钢联合焦化有限公司焦炉黏土格子砖更换过程中的跟踪分析,以及对6m焦炉停炉后空气侧与煤气侧蓄热室黏土格子砖的结构分析结果,探讨了黏土格子砖发泡变形的原因及机制。

1 焦炉黏土格子砖的组成与性能变化分析

不同厂家的焦炉蓄热室黏土格子砖应用前后的化学组成与物理性能见表1、表2。

表1 不同厂家蓄热室黏土格子砖应用前后的化学组成

TD厂的黏土格子砖用后发泡按照其色泽标识Y、R、RW、V进行成分分析。从组成与性能的分析结果看:就新砖而言,NX厂生产的黏土格子砖TFe含量仅为0.75%(w),w(K2O+Na2O)=1.23%,w(K2O+Na2O+CaO+MgO)=1.48%,杂质含量很低;而JY厂用后黏土格子砖中TFe含量为2.00%(w),w(K2O+Na2O)=1.33%,w(K2O+Na2O+CaO+MgO)=3.20%;TD厂用后黏土格子砖中TFe含量为2.69%~3.30%(w),w(K2O+Na2O)在1.83%~2.46%,w(K2O+Na2O+CaO+MgO)为2.86%~3.92%;杂质的增量较大。实际的使用效果也证明:JY厂生产的黏土格子砖少有发泡变形,而TD厂生产的黏土格子砖发泡变形严重。而使用效果不好的黏土格子砖,用后体积密度下降,显气孔率大幅度提高,表明其性能与结构劣化。

表2 不同厂家的焦炉蓄热室黏土格子砖的物理性能指标

发泡变形的蓄热室黏土格子砖形貌见图1。图1(a)为用后变形的格子砖,热交换不畅;图1(b)和图1(c)为发泡变形粘接到一起的格子砖,换热功能丧失,起不到热交换效果。为了分析黏土砖损坏的原因,对格子砖所用的耐火材料进行了性能及结构分析[1],发现格子砖有的杂质超标,但是用后格子砖中TFe、K2O的富集来源不能完全从格子砖自身杂质超标来解释。为此,跟踪了不同时期更换蓄热室格子砖的过程,发现某些蓄热室结构完好的格子砖有被焦油浸泡的现象,形貌如图2所示;从格栅表面看,黏土砖内部没有发泡变形,但格栅内外表面全部被焦油粘附,从其微观结构发现:黏土砖表面吸附焦油更容易黏附煤气里的粉尘。

图1 蓄热室黏土格子砖用后的形貌

图2 用后蓄热室黏土格子砖表面渗透焦油的形貌

2 用后黏土格子砖的显微结构分析

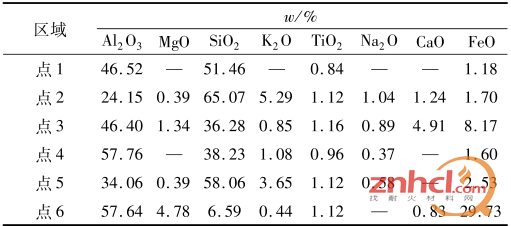

对用后7年的发泡变形黏土格子砖进行了显微结构分析,用后黏土格子砖发泡物的二次电子像及其局部放大后的图像见图3和图4,对图4中部分做EDS分析,见表3。

结合图4和表3组成分析发现:黏土格子砖发泡后基质硅、钾、铁、钙、钛的氧化物含量增加,氧化铝含量降低;而大的颗粒料含有类似含铁、钛的矾土料,细的颗粒是已经被大量铁、钾的氧化物置换的黏土颗粒料,这说明如果是黏土格子砖材质的问题,采用了三等高铝熟料的材质,会被钾、铁反应还原;焦宝石熟料也会被钾、铁反应还原,成为含铁和钾的矿物相。

黏土格子砖的发泡不仅是骨料选择问题,在发泡后的黏土砖表面,完全粉化,不存在骨料,而如图3所示,骨料与基质在FeO、K2O、TiO2的参与下,已经相互反应,基质形成熔融相,有玻璃状的釉面光泽。从理论上推测仅仅黏土砖内杂质含量较高难以解释。

将图2所示的浸泡有焦油的格栅片断口及表面进行了FSEM分析,见图5,并对图5中各点做EDS分析,见表4。就格子砖断面本身分析是黏土砖的成分;也有的是半硅砖的成分。但是粉尘粘接物以FeO、SiO2、K2O为主,从图5(a)及其局部放大的组成能谱分析结果也得到了相互印证。而油膜表面的粘接物也有以SiO2、K2O为主的,这也说明格子砖破损的一个原因是来自于煤气的粉尘而不仅仅是砖自身的杂质。

图3 用后黏土格子砖发泡物的二次电子像

图4 用后黏土格子砖发泡物局部放大的二次电子像

表3 图4中部分区域的化学组成

来自不同资料的高炉粉尘的化学组成(见表5),有瓦斯灰,也有除尘灰,最主要的成分是TFe、SiO2、C、CaO,有些分析表明K2O较高,CaO是固相,而K2O可以碱蒸气存在于煤气中,因此在高炉煤气不是采用

图5 浸泡有焦油的黏土格子砖的格栅片断口及表面二次电子像

湿法除尘而是布袋除尘的情况下,高炉煤气必然带有粉尘,一旦布袋损坏,煤气含尘量会增加。从浸泡有焦油的格栅片断口及表面的组成分析及对高炉除尘灰、瓦斯灰的组成分析对比看,黏土格子砖变形发泡的杂质多来自于粉尘的黏附与反应。

表4 图5中各点的EDS分析区域

表5 不同粉尘的化学组成粉灰种类

对于黏土格子砖发泡的原因,从结构与组成变化判断,应该是与煤气所含粉尘的参与有关,但在炼铁系统内部,有些观点认为铁系统除尘效果好,不存在含铁粉尘影响。为此,在武钢某6m焦炉使用20年停炉后,对煤气侧和空气侧使用的黏土格子砖分别取样进行了显微结构分析。

使用20年后的焦炉煤气侧黏土格子砖的二次电子像见图6,图6中各点的EDS分析见表6。由图6(a)结合表6表明,黏土格子砖使用的是焦宝石骨料,在使用中与K2O、FeO等杂质有反应,且基质中FeO含量较高。由图6(b)结合表6表明,用后的黏土格子砖骨料在与K2O、FeO及煤气中的CO等杂质的反应中,氧化铝增加,氧化硅有反应挥发,而基质中FeO含量局部富集。

使用20年后的焦炉空气侧黏土格子砖的二次电子像见图7,图7中各点的EDS分析见表7。

图6 使用20年后的焦炉煤气侧黏土格子砖的二次电子像

表6 图6中各点的EDS分析区域

由图7(a)结合表7表明,空气侧黏土格子砖一样使用的是焦宝石骨料,基质中FeO含量较低。由图7(b)结合表7表明空气侧黏土格子砖的基质组成有变化,但相对煤气侧的黏土格子砖而言,K2O、FeO含量低,且没有FeO的局部富集。这也说明,没有煤气的参与,格子砖的破损中K2O、FeO的影响较小。

图7 使用20年后的焦炉空气侧黏土格子砖的二次电子像

表7 图7中各点的EDS分析

以使用20年与使用7年破损的焦炉黏土格子砖结构变化对比,会发现两点不同:一是使用20年的黏土格子砖无论是煤气侧还是空气侧的蓄热室,砖中低倍结构显示骨料虽有反应边或组成变化,但骨料仍然存在;而使用7年破损发泡的黏土格子砖不存在规整的骨料形貌,多被渗透的杂质反应,与基质形成熔融相包裹体;其二是使用20年后的黏土格子砖相对而言,基质虽然多孔,但相对致密,即使在煤气侧黏土格子砖,也未形成如图3所示的蜂窝状反应物结构。从性能较好的NX厂产黏土砖,与出现问题的TD厂产黏土砖,除了砖中杂质、密度与显气孔率的差异外,粗颗粒的数量也是以往容易忽视的问题。蓄热室格子砖的格栅片厚度一般为8~10mm,两边还有半圆弧形,如果格子砖中颗粒多,压砖过程中容易缺边少角,使用压力小的压砖机成型时尤其如此。对于有些厂家,在黏土格子砖中为了成型制品的外观,加入软质黏土量多,有些掺入废砖颗粒料或三等高铝骨料,粗骨料的比例少,压砖混合料中粉料太多,导致烧成品气孔率偏大,在煤气侧使用的黏土格子砖就容易与含铁、含碱金属的粉尘或煤气反应,导致砖的变形、熔损。

从分析可以发现,要提高焦炉蓄热室格子砖的寿命和使用效果,除了要提高格子砖的质量,改善其性能外,也要关注焦炉生产的工艺问题,在立火道气流和设备的控制上,避免格子砖被焦油浸泡,形成容易黏附粉尘的表面层。对于高炉煤气,要尽量控制减少其粉尘含量,只有综合管理,才能确保焦炉的寿命达到30~40年。

3 结论

(1)煤气侧的焦炉蓄热室黏土格子砖长期使用过程中与含Fe、K2O杂质的反应容易出现发泡、软熔变形现象,除与黏土格子砖的杂质含量、性能有关外,也与使用的煤气中的粉尘种类、组成有关;空气侧的焦炉蓄热室黏土格子砖长期使用后相对含Fe、K2O杂质量少。

(2)焦炉蓄热室黏土格子砖的劣化与其骨料组成、用量、致密度有关,劣质的黏土格子砖因为其杂质含量与高气孔率,导致其与含铁氧化物、K2O、C的氧化还原反应,反应结果容易造成黏土格子砖的粉化、变质。

(3)焦炉黏土格子砖发泡变形与煤气粉尘含Fe氧化物、K2O杂质有关,格子砖使用过程中被焦油浸泡更易于黏附粉尘,因此焦炉长寿使用需要关注所用煤气的质量,控制其中的粉尘与碱金属含量。

本文作者:徐国涛 张彦文 杨帆 冯强 王大春 刘黎 张洪雷

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。