【实验分析】钛铝酸钙替代矾土应用到钢包永久层浇注料的效果如何?

发布日期: 2020-03-31 11:32:55 阅读量(492) 作者:张红本文所用原料及试验配比如表1所示。按表1进行配料,其中A1为某钢厂现用钢包永久层的配方,A2到A6替代矾土的量依次为20wt%、40wt%、60wt%、80wt%、100wt%。将配好的物料在水泥胶砂搅拌机上预混3min,加水混合3min后分别置于40mm×40mm×160mm的三联模及导热圆盘模具中振动成型;室温条件下养护24h后脱模,将条形试样在110℃下干燥24h后分别置于中温炉中进行1100℃×3h处理,高温炉中进行1400℃×3h处理,然后冷却至室温进行常温性能检测。将导热圆盘进行800℃×3h的预烧后进行导热系数的测定。

按照第2章所示方法测定试样的体积密度、显气孔率、常温抗折强度、常温耐压强度、加热永久线变化及导热系数,并对相关试样进行XRD物相分析与显微结构分析。

表1试样的配比(wt%)

1、钛铝酸钙加入量对钢包永久层浇注料物相组成的影响

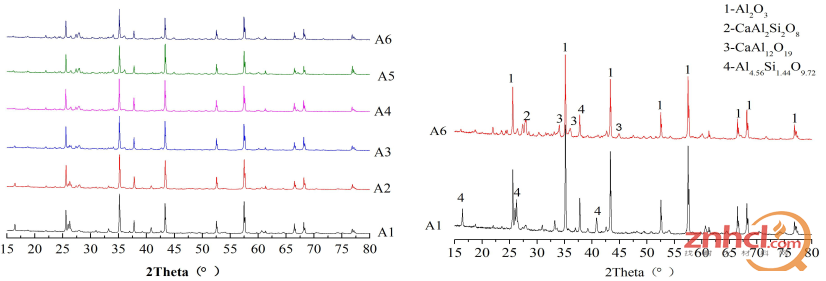

图2为各组试样经过1400℃×3h的高温处理后的XRD图谱。图3为其中A1与A6两组的XRD对照组。

由图2和图3可知,各组试样的物相种类并没有发生改变,主要为Al2O3相。随着钛铝酸钙的加入,试样的次晶相变多,且含量随钛铝酸钙替代量的增加而增多,这是由于钛铝酸钙本身成分复杂所造成的。

图2 1400℃×3h各组的XRD图谱 图3 1400℃×3hA1和A6的XDR图谱

2、钛铝酸钙加入量对钢包永久层浇注料常温性能的影响

图4为不同温度下随钛铝酸钙替代量的增加,试样的体积密度、显气孔率的变化示意图。图5为不同温度下随钛铝酸钙替代量的增加,试样的常温抗折强度和耐压强度的变化示意图。

图4表明,在110℃及1100℃时,随着钛铝酸钙替代量的增加,试样的体积密度呈现稍微下降的趋势;1400℃时,随着钛铝酸钙加入量的增加,试样的体积密度呈增加的趋势。钛铝酸钙加入量为20wt%以前,随温度的增加,体积密度减小,钛铝酸钙加入量在20wt%以上时,随温度的增加,体积密度呈先减后增的趋势。在110℃及1100℃时,随着钛铝酸钙加入量的增加,试样的显气孔率呈现上升的趋势。1400℃时,随着钛铝酸钙加入量的增加,试样的显气孔率呈下降的趋势。

图4 不同温度热处理后试样的体积密度与显气孔率

图5 不同温度热处理后试样的常温强度

随温度的增加,显气孔率呈先增加后减小的趋势。图5表明,在110℃时,随钛铝酸钙替代量的增加,常温强度变化不明显,在1100℃时,随着钛铝酸钙加入量的增加,试样的常温抗折强度和常温耐压强度略有下降,在1400℃时,随着钛铝酸钙加入量的增加,试样的常温抗折强度和耐压强度呈先增加后减小的趋势,在替代量为60wt%时达到最大;随着温度的升高,试样的常温抗折强度和常温耐压强度均增加。

钛铝酸钙的体积密度略低于88#矾土,故随着钛铝酸钙加入量的增加,试样体积密度略呈降低趋势。由第三章的研究可知,随着温度的升高,钛铝酸钙的体积密度呈降低趋势,故试样的体积密度随温度升高而降低。但是,当温度达到烧结反应温度(>1300℃)后,试样烧结,颗粒间产生粘结并产生液相,且随着钛铝酸钙替代量的增加,高温下液相量越多,烧结越厉害,试样气孔减少,体积密度增加。

钢包浇注料中低温强度主要靠水泥及微粉结合产生。经过110℃×24h干燥处理后,水泥水化及微粉间的物理结合产生低温强度,故低温强度差异不明显。在中温阶段,随着温度的升高,从500℃~600℃开始,试样中的CaO与SiO2粉末间开始结合,增加中温强度。

2CaO+SiO2→β-2CaO•SiO2 (1)

2CaO•SiO2+SiO2→2(CaO•SiO2) (2)

在1200℃以上玻璃相及部分固溶体相开始形成,向CA、CS转变;钛铝酸钙中TiO2与CaO等反应,生成低熔物或共溶体,可促进试样的烧结。

TiO2+CaO→TiO2•CaO (3)

CaO•SiO2+TiO2•CaO→(CaO•SiO2-TiO2CaO) (4)

钛铝酸钙中:

CaAl4O7+4Al2O3®CaAl12O19 (5)

B.Touzo等指出该反应可在1300℃以上温度反应,并伴随体积膨胀。以上系列反应均可增加高温强度,但是过多的钛铝酸钙会在高温下产生过多的低熔相和更多的微裂纹,反而使试样的常温强度降低。

3、钛铝酸钙加入量对钢包永久层浇注料永久线变化的影响

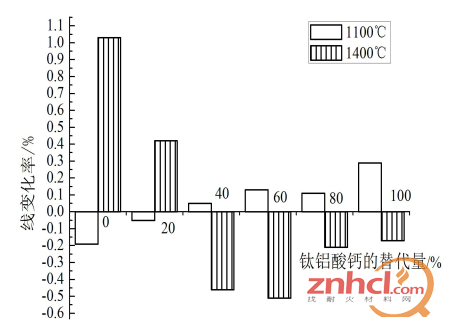

图6为试样分别进行1100℃×3h和1400℃×3h高温处理后的试样的烧后线变化率图。由图6可知,经过1100℃×3h处理后,试样的永久线变化随着钛铝酸钙替代量的增加由收缩逐渐转变为微膨胀,且呈递增的趋势。经过1400℃×3h处理后,试样的永久线变化率先减小后增大,且当替代量达到30wt%以后转变为收缩,且收缩量呈先增加后减小的趋势。

图6不同温度处理后试样的线变化率

在微粉、水泥等结合形成中温强度的过程中,发生反应,生成了β﹣2CaO·SiO2、CaO·SiO2造成体积膨胀。从1100℃到1400℃的过程中,试样的烧结导致试样收缩;CaAl12O19相与Al2O3相有很好的化学相容性[47],且膨胀系数相近,在高温下相互互溶形成固溶体,可造成线收缩。但钛铝酸钙替代量达到一定程度后,Al2O3相对含量减小,CaAl12O19、CaAl4O7含量上升并伴随体积膨胀,故试样的线收缩率有所减小。钛铝酸钙成分复杂,高温下液相量较多,在1300℃以上的高温环境下使用时,过多的液相反而会降低永久层浇注料的高温使用性能,同时过多的液相造成过度烧结,尤其是以细粉的形式加入时,过度烧结导致常温强度过高,收缩过大,不利于永久层的稳定,也不利于拆包翻修。

4、钛铝酸钙加入量对钢包永久层浇注料热导率的影响

图7为不同温度下随钛铝酸钙替代量的增加试样的导热系数变化的示意图。由图7可知,随着钛铝酸钙替代量的增加,试样的导热系数下降,随温度的升高,试样的导热系数升高。钛铝酸钙的导热系数与莫来石的导热系数接近,均低于矾土的导热系数,故随着钛铝酸钙替代量的增加,试样导热系数下降。

图7不同温度下试样的热导率

根据上述试验分析,将钛铝酸钙替代矾土应用到钢包永久层浇注料中,可得以下结果:

1、随着钛铝酸钙替代量的增加,试样的中低温强度呈微降低的趋势,高温强度呈先升高再降低的趋势,且在替代量为60wt%达到最大。体积密度随着温度的升高先降低后升高。随着钛铝酸钙替代量的增多,试样的体积密度、显气孔率波动不大。

2、钛铝酸钙的引入使得试样的导热系数降低,隔热效果增强。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。