【案例分析】炭砖侵蚀导致高炉炉缸烧穿的事故分析

发布日期: 2020-03-07 10:11:11 阅读量(656) 作者:刘梓明新3号高炉是某钢容积较大,工艺最先进的大型高炉之一,整个系统采用了多项国际先进的炼铁技术和装备。高炉、热风炉、运上料系统采用国际先进的集散控制系统;先进的环保除尘系统;除盐水闭路循环冷却系统;炉缸、炉底高导热碳砖结合大块陶瓷杯结构;炉体铜冷却壁、铜冷却板结构;无料钟炉顶技术;茵芭水冲渣处理系统;配套建设4座外燃式煤气、空气双预热热风炉,设计有效容积3200m3,日产生铁7500吨。

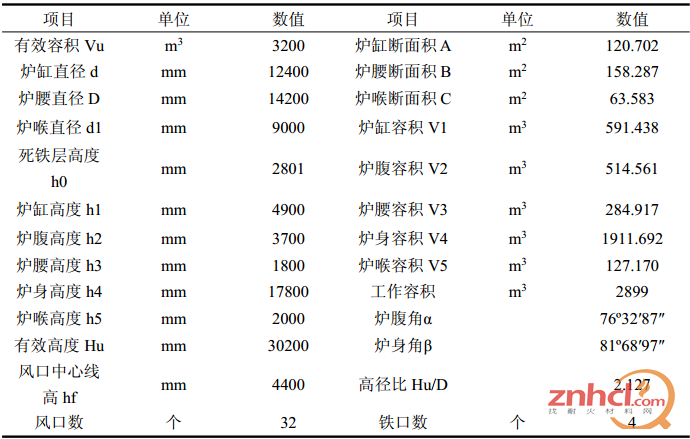

2005年12月28日一次送风投产,之后顺利达产,但于2008年8月25日满负荷生产时发生炉缸烧穿事故,所幸未造成人员伤亡,但带来巨大经济损失。虽经采用钒钛矿护炉和增加冷却流量等补救措施维持生产,但效果不理想,炉缸碳砖温度仍继续升高,为避免发生恶性烧穿事故,2010年3月12日大修砌筑炉缸碳砖。新3高炉一代炉龄4年零3个月(高炉各项经济技术指标见表1)。这次烧穿事故是一起典型的生产过程中炉缸烧穿事故,故对整个事故过程、处理、原因调查等作以详细介绍,供大家参考。

表1新3号高炉各项参数

1、新3号高炉炉缸基本情况

新3号高炉设计之初的目标是在不进行中修的前提下一代炉龄达到15年,很显然未能实现设计目标。炉缸为美国UCAR小块碳砖,外侧为5段光面铸铁冷却壁。炉缸铁口区域环境最恶劣,对炉缸侵蚀最严重,故在铁口区域设6块异型铜冷却壁,增强铁口区域冷却强度。为满足炉腹及炉身高强度冷却需求,炉腹下层为四层铜冷却板,炉腹上层至炉身下部三层铜冷却壁。吸取鞍钢多年生产实践经验,鞍钢进一步优化设计炉型,增加死铁层深度至2801mm,以期降低炉缸内铁水环流对碳砖的物理侵蚀作用,具体炉体结构参数见表2。

表2新3号高炉各项参数

(1)炉底碳砖结构

新3高炉底为5层满铺碳砖,从下至上第1层为高导热石墨碳砖,第2层及第3层为半石墨碳砖,第4层与第5层最外环砌筑小块UCAR碳砖,其余区域为国产微孔碳砖,在第5层碳砖之上砌筑厚度为800mm陶瓷杯垫。

(2)炉缸碳砖结构

从炉底第5层碳砖上到铁口上部砌筑52层UCAR小块碳砖,铁口区域全部采用NMD砖,剩余区域外侧为NMD砖、内侧为NMA砖。铁口侧砖墙厚度1914mm,非铁口侧砖墙厚度999.8mm,从第53层到第62层环炭为国产SiC砖,在炉缸内侧砌筑1层厚度为360mm陶瓷杯。

(3)软水冷却系统

3高炉冷却水系统为并联除盐水密闭循环系统,冷缺系统采用分段冷却方式,分为Ⅰ系统和Ⅱ系统两个系统。Ⅰ系统共设两层,一层为炉底水冷管供水,另一层为风口二套供水。Ⅱ系统分为二层,一层为炉缸冷却壁供水,共分5段冷却壁,设计冷却水流量1250m3/h。二层为炉腹以上冷却设备供水,设计冷却水流量3700m3/h。在发生炉缸烧穿事故后,新增加一路炉缸供水管,使炉缸冷却水量增加到2800m3/h。

2、新3号高炉烧穿事故介绍

(1)事故经过

2008年8月25日20:30分,3高炉正常生产,炉内各项操作参数正常,炉前2#铁口正在进行出铁作业,突然发生巨大爆炸声音,将主控室玻璃全部震碎,经确认后为4#铁口下方炉缸处烧穿。当班工长立即将高炉紧急休风并组织人员撤离高炉区域,上报火警。由于发生事故时为夜间,高炉区域无外单位人员作业,同时人员撤离及时,所幸未造成人员伤亡。

共有20余辆消防车赶到现场,进行紧急灭火作业,但由于现场火势较大,直到次26日5:40左右才扑灭现场火灾。现场确认安全后,检查发现4#铁口下方炉缸烧穿,同时喷出大量渣铁及炉内积料。烧毁新2、新3高炉共用电缆隧道在事故发生区域的全部电缆。同时烧损出铁场天棚、4#炉前开口机、泥炮、东场及北场吊车、炉前休息室、电梯等设备。净水循环泵站断电,供水降压,造成新2号高炉、新3号高炉鼓风机停风,新2号高炉大面积灌渣停产。两座高炉冷却水全部停供,新3号高炉炉体供水环管在4号铁口区域部分的全部烧损。

烧穿部位在4号铁口正下方,距铁口中心线下2.2m,(高炉死铁层是2.8m)炉缸2段冷却壁32~33号冷却壁处。事后统计,炉缸烧穿后跑出渣铁约900吨,炉料约2500吨,清净渣铁后烧穿部位尺寸为500mm×2000mm,所幸未造成人员伤亡。图1为烧穿位置的示意图。

图1新3号高炉烧穿位置

(2)应急救援工作

首先进行灭火工作。由消防部门负责,高炉负责人员疏散及其他配合工作,防止次生灾害发生。

然后恢复供水,保证其他设备冷却。净环泵启动应急柴油泵恢复风口、鼓风机冷却供水;迅速从烧结变电所引电缆供电;调用柴油发电机等供高炉闭路循环泵站供电,恢复高炉冷却供水;迅速恢复新2号高炉冷却供水;新3号高炉冷却水环管烧坏,闭路循环无法运行,改用工业水,炉顶回水管用于进水,已烧坏的环管为排水口,以直排方式进行冷却。

恢复新2号高炉生产。组织更换灌渣的风口,处理6h后恢复生产。制订新3号高炉抢修方案,清理现场后决定采取挖补法修复。

(3)修复经过

现场积料清理(25/8-20:30----28/8-7:00,共58.5h)利用挖掘机或直接由人工进行挖掘作业,将现场残留渣铁及积料清理干净,将需要抢修的炉缸部位完整漏出,具备抢修施工条件。

烧损部位清理(28/8-7:00----30/8-16:00共57h)割除烧穿区域损坏的5块冷却壁,并清理烧穿部位的残渣、炉料,抠除部分烧损碳砖,露出砌筑接口。

烧损部位砌筑(30/8-16:00----02/9-15:00共71h)利用工程剩余的UCAR碳砖重新砌筑,特殊区域碳砖现场切割加工合适的尺寸后砌筑,采用炭质泥浆封堵碳砖缝隙。总计砌筑11层,449块碳砖。

施工部位安装冷却壁、试水(02/9-15:00----6/9-15:00共96h)按图纸重新制作5块铸铁冷却壁,安装焊接后试水。

高炉装料及送风前准备(6/9-15:00----7/9-04:00共13h)按实际料线深度及技术规程,算出装料负荷,进行装料。各系统单独试车、各系统联合试车,各系统风、水、电、气带负荷运转。

高炉9月7日恢复生产,经过10天左右的调整,利用系数达到2.0t/(m³·d)。其后一直保持在这一冶炼强度水平,直到2010年3月12日停炉进行炉缸大修。

(4)恢复生产后采取的改进措施

①强化炉缸冷却强度。由于涉及冷却强度偏低,为维护炉缸安全,采取了以下措施提高冷却强度:

原设计除盐水闭路循环水泵为2工2备,先期改为3工1备,是炉缸冷却水流量有12000m3/h,增加到15000m3/h。

利用生产间隙对闭路循环水泵、炉缸供水管线进行增容改造。水泵流量由2700m3/h,增容到3200m3/h,并新增2条炉缸供水管线,使炉缸冷却水量增加到2900~3000m3/h左右。

对关键区域如铁口下方的冷却壁预先留有高压工业水支管(1.6MPa)。如冷却强度不足时,将每单根水管由软水改为高压工业水,可将单管水流量增加15m3/h,水温差下降0.3~0.5℃。

对铁口区域下方炉壳直接喷洒冷却水进行冷却。

②一旦有机会就对炉缸砖缝进行压浆作业。由于碳砖砌筑和高炉生产过程中存在热膨胀现象,在炉壳与冷却壁之间以及冷却壁与炉缸碳砖之间会产生气塞。一旦冷却壁与碳砖之间存在气塞,会大幅度降低冷却效率,加快碳砖熔蚀。只有消除气塞,冷却系统才能充分发挥作用,将热量传递出去,有利于炉缸部位形成保护渣皮,维护炉缸安全。在压浆作业时须注意以下几方面:

压浆机压力应控制在2.0MPa以下,否则容易造成碳砖内移或冷却壁变形破损。

孔与孔间需保持一定距离,这样能保证对冷却壁强度破坏最少。确定开孔位置时要慎重,尽可能开孔数量做到最少且能反复利用,减少对冷却壁的破坏。

③采用钒钛矿护炉。鞍钢一般选用钒钛球团对高炉进行钒钛矿护炉作业。加入量要保证铁水中的钛含量在0.08%~0.20%之间,这需根据炉缸侵蚀程度进行综合考虑。

④加强炉缸的监测工作。碳砖温度和炉缸各部位水温差的监测,对判断炉缸状况非常重要。新3号高炉原设计碳砖环墙测温点少,关键区域2段和3段冷却壁部位碳砖只有24点,且无冷却水水温差热流强度监测手段。针对这一监测盲区,在炉缸碳砖环墙增设68点双支电偶测温,还增加炉缸水温差监测点136点,实现对碳砖温度和炉缸水温差热流强度的实时监控。

⑤对高炉进行超声波回波检测,确认高炉一周的剩余耐火材料厚度,推算出炉缸内衬轮廓。检测显示该区域没有进一步的异常情况,说明修复工作是成功的。

⑥制订安全生产预案,认真贯彻执行。为了实现高炉安全生产,制订了抢修复产后高炉生产参数的控制范围。严密监视炉缸部位冷却壁的水量、水温差以及碳砖温度、壁体温度的变化,出现异常要及时掌握,逐级汇报,并采取相应的措施。

3、高炉烧穿事故调查结论

对这次事故的原因高度关注,责成炼铁厂和钢铁研究院两家单位共同成立调查组,对炉缸破损原因进行调查。调查组主要调查了炉缸、炉底侵蚀情况、碱金属在炉缸内分布情况、及钒钛护炉效果,得出以下结论:

(1)铁口下方2段冷却壁区域碳砖侵蚀最严重

铁口下方2段冷却壁区域内碳砖侵蚀最严重,但炉缸圆周方向碳砖侵蚀程度不均匀。在1号铁口偏西方向,剩余碳砖最薄处仅为500mm。2号铁口碳砖在拆卸过程中已经被破坏,碳砖侵蚀程度不详。3号铁口方向碳砖残存厚度1870mm。4号铁口偏南侧,在发生烧穿事故后抢修时碳砖砌筑厚度为1000mm,本次破损调查发现剩余碳砖最薄处仅为460mm,18月内侵蚀掉540mm即侵蚀掉54%,侵蚀程度及速度惊人。4号铁口剖面侵蚀轮廓图见图2。

图2 4号铁口剖面侵蚀轮廓图

(2)炉底碳砖侵蚀不严重。

调查发现炉底陶瓷杯损坏较严重,原厚度为800mm的陶瓷杯剩余170~420mm厚。侵蚀未达到滴层碳砖,故全部碳砖保存完整。

国内很多炉缸受铁水环流侵蚀严重的高炉侵蚀位置在距冷却壁2.5~3m的环形区域,炉底侵蚀线呈反锅底形。调查发现3高炉与这些高炉不同,中心区域与环状带侵蚀程度大致相同,侵蚀在400~650mm左右。这应该与死铁层深度有一定联系。

(3)K、Na、Pb碱金属以及Zn负荷不高

通过对炉缸残存物取样化验及日常炉料抽样化验得出:新3高炉钾、钠负荷也处于国内高炉中等水平,铅负荷极低,碱金属综合负荷为2.153Kg/tFe,锌负荷0.277Kg/tFe,在国内也属于中等水平,未见异常。可以认定新3#高炉炉缸侵蚀与碱金属及锌负荷无明显联系。

(4)钒钛矿对炉衬起到了保护作用。

通过取样化验得出从炉腹上部到炉身下部的大块渣皮内都有Ti(C,N)物质。风口到铁口以上区域Ti(C,N)物质含量较少。铁口及以下炉底区域Ti(C,N)物质含量相对较高,Ti(C,N)物质摩尔分数达85%。

使用钒钛矿护炉是国内外高炉常用方法,应该慎重使用钒钛矿护炉方法。目前技术条件下,高炉都存在砌筑砖缝。所以一旦高炉保护砖衬被侵蚀后,就应当在炉料中添加适量的钒钛矿,生成高熔点化合物填充砖缝,防止渣铁渗入。之后定期上钒钛矿护炉,保持高熔点Ti(C,N)物质能持续存在。

(5)铁口下方区域没有稳固渣铁保护层

铁口下方如果有稳固的渣铁保护层,就能防止炉缸碳砖完全暴露在铁水环流侵蚀下,从而起到保护作用。渣铁保护层为炉渣,但炉渣密度远低于炉缸内铁水密度,故炉缸内死铁层越深,越不容易形成保护渣皮。3高炉炉缸内死铁层深度较深,对未形成稳固渣铁保护层有直接影响。

(6)炉缸耐材选择不合理

新3号高炉炉缸结构形式为UCAR小块碳砖及陶瓷杯。其中UCAR小块碳砖导热系数高,而陶瓷杯则导热系数小,保温效果好,致使炉缸热量不能导出,同时冷却效果不理想,因此该结构形式导热与保温理论发生冲突。同时这两种耐火材料间膨胀系数相差较大,同时搭配贴合使用时很容易出现缝隙,缝隙热阻大,不利于热量传递;并且一旦有陶瓷杯损坏,铁水很容易从该缝隙渗入碳砖表面,进一步加剧砖缝扩大,造成恶性循环。故采用UCAR小块碳砖及陶瓷杯结构炉缸设计不合理。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。