醇溶性结合剂对低碳镁碳耐火材料性能的影响

发布日期: 2020-03-04 10:28:54 阅读量(361) 作者:刘梓明CMC结合低碳镁碳砖的抗氧化性能要明显优于树脂结合低碳镁碳砖,然而其力学性能远远低于树脂结合低碳镁碳砖,这可能是由于CMC结合剂为水溶液,而水与石墨不润湿,导致材料内部结合剂和石墨分布不均,进一步导致材料经高温热处理后结构不均,从而导致材料的力学性能下降。考虑到这一因素,我们将使用聚乙二醇代替水作为结合剂的溶剂,同时,通过查阅文献又选取了有机结合剂糊精、乙基纤维素为低碳镁碳耐火材料的结合剂,继续探讨结合剂种类(树脂、CMC、糊精和乙基纤维素)对低碳镁碳耐火材料性能的影响。

1、结合剂残碳试验

有机结合剂糊精和乙基纤维素残碳率的测定试验过程试验温度为600℃。

表1为有机结合剂糊精和乙基纤维素经600℃埋碳热处理3h后残余物的化学分析及残碳率。

表1结合剂残碳率及其残余物化学分析/wt%

2、试样制备

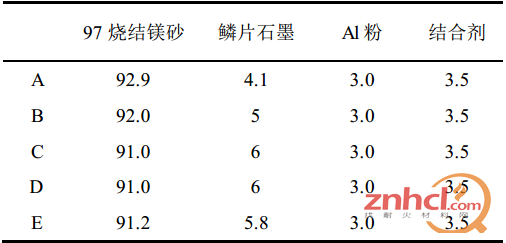

试验配方如表2所示,其中,各组试样的总碳含量固定为6wt%;结合剂A为热塑性酚醛树脂添加3wt%的六次甲基四胺;结合剂B为热塑性酚醛树脂添加3%六次甲基四胺后与聚乙二醇按照质量比1:1混合均匀;结合剂C为在聚乙二醇中加入50wt%的糊精搅拌均匀;结合剂D为在聚乙二醇和水的质量比为3:7的溶剂中加入1wt%的CMC搅拌均匀;结合剂E为乙基纤维素含量为10wt%的聚乙二醇溶液。

按表2所示配方配料后,首先,将骨料加入爱立许强力搅拌机(RV02/E)中,以800r/min的速度搅拌3~5min,加入结合剂,继续搅拌3~5min,最后加入镁砂细粉、鳞片石墨和金属Al粉,以1200r/min的速度继续搅拌8min。原料混合均匀后,在150MPa的压力下压制成φ50mm×50mm圆柱试样和140mm×25mm×25mm长条试样,试样经110℃干燥24h后,继续在230℃固化24h,然后将长条试样分别经1100℃×3h、1600℃×3h埋碳热处理。

表2 试验配方/wt%

3、性能检测

按照GB/T2997-2000、GB/T5072-1985和GB/T3001-2000测定试样的显气孔率和体积密度、常温耐压强度和常温抗折强度;使用XRD(X’PertProMPD,Philips,Netherlands)技术研究了试样的相组成。

抗氧化试验严格按照GB/T13244-91在电炉中进行,在空气气氛下将试样加热到1100℃保温1h,随炉冷却至室温后将试样沿与轴线垂直方向中间切开,采用图像法测定其脱碳层面积百分比。

4、试验结果及分析

4.1常温物理性能

如表3所示为各组试样经不同温度热处理后的线变化率和质量变化率。由表9可知,经1100℃埋碳热处理后,加入聚乙二醇稀释后的树脂结合B组镁碳砖的线变化率最小,糊精结合C组镁碳砖的线变化率最大;B组镁碳砖的质量变化率为正值,而其它结合剂结合试样均表现为失重。与经1100℃热处理后的试样相比,当热处理温度上升为1600℃时,试样的线变化率和质量变化率均增大,其中B组试样的线变化率仍是最大,增重最多,而糊精结合镁碳砖和乙基纤维素结合镁碳砖仍表现为失重。

表3各试样经不同温度热处理后的线变化率和质量变化率

图1不同试样的显气孔率和体积密度

如图1所示为经不同温度热处理后各组试样的显气孔率和体积密度。由图1可知,经不同温度热处理后树脂结合的A组和B组低碳镁碳耐火材料具有较小的显气孔率和较大的体积密度,经1100℃和1600℃热处理后糊精结合的C组低碳镁碳砖的显气孔率最大,分别为21.3%和24.1%;体积密度最小,分别为2.57g·cm-3和2.64g·cm-3。出现上述现象的原因可能是结合剂在热处理过程中挥发物的质量不同,从而导致试样的显气孔率和体积密度不同。

图2各试样经不同温度热处理后的常温抗折强度和常温耐压强度

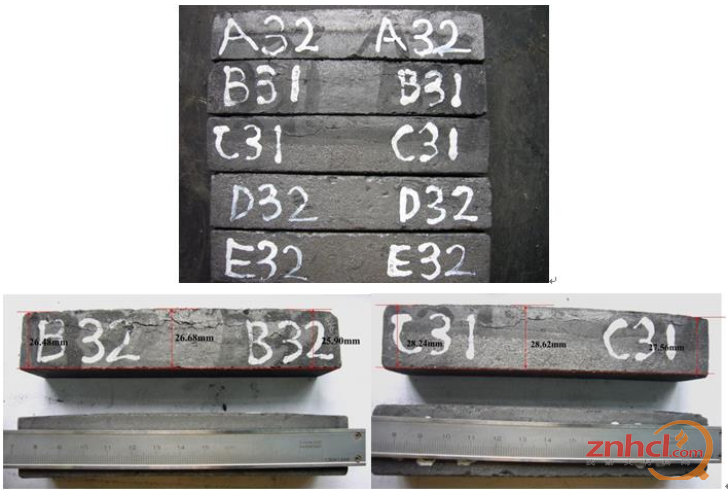

图3各组试样经1600℃热处理后照片

图2为经不同温度热处理后各组试样的常温抗折强度和常温耐压强度,由图2可知,经230℃、1100℃和1600℃热处理后,树脂结合的A组试样的常温抗折强度均为最高,分别为3.1MPa、1.7MPa和3.2MPa,常温耐压强度也较高,分别为30.8MPa、19.2MPa和22.2MPa。而经不同温度热处理后,与树脂结合的A组镁碳砖相比,糊精结合的C组试样、CMC结合的D组试样和乙基纤维素结合的E组试样的抗折强度和耐压强度显著降低,而聚乙二醇稀释的树脂结合的低碳镁碳砖的抗折强度和耐压强度降低程度较弱,其中经230℃、1100℃和1600℃热处理后,B组试样的耐压强度分别为29.5MPa、20.4MPa和14.0MPa。然而,如图3所示,B组试样经1600℃埋碳热处理后,严重膨胀变形,并出现明显裂纹,因此其经1600℃埋碳热处理后的抗折数据无参考价值,此外,C组试样经1600℃埋碳热处理后,试样也有明显膨胀,但无明显裂纹出现,且未有弯曲。这有可能是聚乙二醇和结合剂发生了化学反应,导致试样明显膨胀。

4.2抗氧化性能

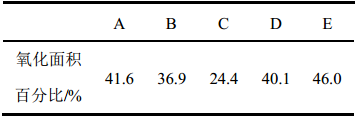

图4给出了经1100℃×1h氧化试验后各组试样的截面图,表4为各组试样的氧化面积百分比。由图4和表4可知,由于糊精结合的C组镁碳砖的鳞片石墨含量最高,因此其抗氧化性能最好;聚乙二醇稀释的树脂结合的B组镁碳砖的鳞片石墨含量高于树脂结合的A镁碳砖的鳞片石墨含量,因此其抗氧化性优于于A组试样。此外,CMC结合的D组试样和乙基纤维素结合的E组试样的鳞片石墨含量均高于A组试样的鳞片石墨含量,但是其抗氧化性却比B组试样差,这可能是由于D、E组试样的显气孔率高于B组试样,增加了氧气进入材料内部的通道,从而导致试样的抗氧化性能较差。

表4氧化试验后试样的氧化面积百分比/%

图4 1100℃×1h氧化试验后各组试样照片

4、结论

(1)结合剂热塑性酚醛树脂(加3wt%的固化剂六次甲基四胺)、羧甲基纤维素(CMC)、纸浆废液、糊精和乙基纤维素经600℃埋碳处理后的残碳率分别为:69.0%、19.7%、17.8%、10.6%和12.3%。

(2)分别采用热塑性酚醛树脂、CMC水溶液(CMC,1wt%)、纸浆废液制备低碳镁碳砖(总碳含量固定为6wt%),由于CMC结合镁碳砖中鳞片石墨含量最高,因此1100℃时的抗氧化性能最佳。而纸浆废液结合镁碳砖的鳞片石墨含量虽然高于树脂结合镁碳砖,但是由于其显气孔率高于树脂结合镁碳砖,因此抗氧化性能无明显提高。

(3)由于水溶液与石墨的不润湿,导致材料内部鳞片石墨和结合剂分布不均,进一步致使材料热处理后结构不均,甚至出现缺陷,从而导致CMC水溶液结合镁碳砖和纸浆废液结合镁碳砖强度远低于树脂结合镁碳砖。

(4)采用聚乙二醇稀释50wt%后的热塑性酚醛树脂为结合剂制备低碳镁碳耐火材料可提高试样的抗氧化性能,且不会明显降低其力学性能,经230℃、1100℃和1600℃热处理后,试样的耐压强度分别为29.5MPa、20.4MPa和14.0MPa。但是试样经1600℃埋碳热处理后会产生较严重的膨胀变形,并产生明显裂纹。

(5)采用糊精的聚乙二醇溶液为结合剂制备的低碳镁碳砖,由于其鳞片石墨含量最高,因此抗氧化性能最佳,但是其强度远低于树脂结合镁碳砖。

(6)采用CMC的水溶液、聚乙二醇混合溶液(CMC,1wt%)和乙基纤维素的聚乙二醇溶液(EC,10wt%)为结合剂制备的低碳镁碳砖不仅未能提高试样的抗氧化性能,还降低了材料的力学性能。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。