炉前操作对出铁口炮泥损毁的影响

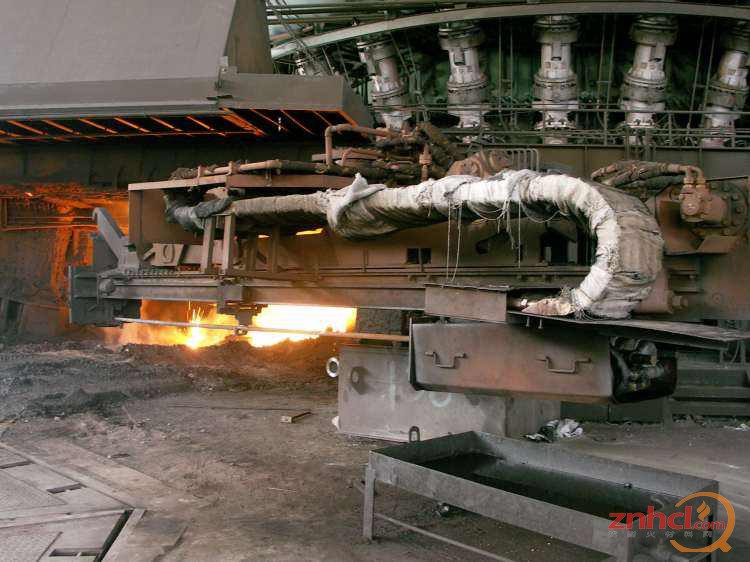

发布日期: 2020-02-21 10:45:43 阅读量(470) 作者:张红高炉出铁作业程序为:高炉生成的铁水和熔渣先收集并贮存在炉缸内,当炉缸内贮存的铁水、熔渣达到一定深度后,需要钻开出铁口放出铁水和熔渣,待铁水出净后需要再用炮泥堵塞出铁口。“开出铁口→出铁→堵出铁口”的操作周而复始进行,使高炉作业顺利进行。所谓的高炉出铁口,实际上是由炮泥构筑的出铁通道。出铁时,铁口通道内壁要承受高温熔铁、熔渣的机械磨蚀与化学熔蚀作用,孔径会逐渐扩大,如果构成出铁口内壁的炮泥其耐磨蚀性较好,铁口孔径的扩大速度就会较低,每次开孔后出铁时间就会较长。而每次出铁时间越长,开、堵出铁口的次数就会越少,这不仅会减小高炉炉况的波动,有利于高炉的稳定顺行,而且还可以降低炮泥量的消耗,降低炉前工人的劳动强度,减少炮泥挥发物对环境的污染等,具有非常好的社会和经济效益。可见延长每次出铁时间对高炉作业而言是非常重要的。

目前采用的高铝炮泥普遍是以高铝一炭一碳化硅原料为基体,以焦油沥青形成的炭结合为主要结合方式,以氧化物形成的陶瓷结合为次要结合方式,近似为炭/炭复合材料。相对于氧化物陶瓷材料,炭/炭复合材料力学性能随着温度的升高不仅没有下降,反而提高,可以经受3000℃以上的温度和高速气流的冲刷。高炉出铁口用炮泥的摩擦介质为约1500℃(以3000m3高炉为例)的液态渣铁,出铁作业环境基本为还原性气氛,所以炭/炭复合材料用作炮泥材料应该是比较适合的,没有必要考虑选择其他材料。因此要延长每次出铁时间,关键先弄清构成出铁通道的炮泥的损毁原因,然后再制定相应的对策减小损毁。

炉前操作对炮泥损毁的影响

炉前操作对铁口通道炮泥的损毁也有非常大的影响,应注意以下3个方面。

1)应尽量避免用氧气烧开出铁口。

炮泥是含碳材料,氧化性气氛会造成碳损失,同时引起铁口孔道壁凹凸不平,加剧了出铁过程中孔道壁的磨损。另外,如果采用压缩空气作为开口机钻头冷却介质,压缩空气中的氧会对铁口孔道壁造成氧化损坏,若采用蒸汽则可避免氧化损坏,且蒸汽冷却灰尘小,吹扫效果也明显优于压缩空气。

2)应控制出铁口的孔径。

出铁口最初的孔径是通过开口机钻头直径的改变来控制的,但由于出铁过程中,铁口直径因铁水的磨损不断增大,最初应开多大直径的铁口,应综合铁口的扩径速度来确定,一般钻头直径变化为45~60mm。适宜的出铁口孔径应能保证高炉炉缸内积存铁水熔渣数量的生成速度与通过出铁口排出速度相吻合,这样可延长每次出铁时间。

3)应控制出铁口的深度。

铁口深度变化10%,出铁流量将变化3%,这点被很多人所忽略。此外,当出铁口难开时,炉前增加堵口打泥量,增加铁口深度,对开铁口也有帮助。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。