提高转炉炉龄的有效措施及效果

发布日期: 2019-12-13 09:18:49 阅读量(1543) 作者:张红

通过对100t顶底复吹转炉侵蚀机理的分析,确定影响转炉炉衬寿命的主要因素,确保转炉拉碳率及合理控制炉型参数,优化溅渣护炉工艺,减少炉衬的侵烛提高炉衬寿命。具体措施及效果如下:

1、综合砌炉方式

在吹炼过程中由于转炉炉衬各部位的工作条件不同,内衬的烛损状况和蚀损量也不一样。针对这一状况,对于容易损坏或不易修补的部位,砌筑高档镁碳砖,损坏较轻又容易修补部位,砌筑中档或低档镁碳砖。在转炉修砌过程中,实行分项负责制,为实现长寿炉龄提供保障。

2、采用铁水捞渣工艺,减少铁水渣对转炉冶炼及炉衬的影响

水钢炼钢厂的铁水渣组分为:CaO=38%,SiO2=36%,Al2O3=16.4%,TiO2=0.8%,(S)=1.5%。铁水渣中硫含量很高,同时还含有SiO2,Al2O3和TiO2等不利于脱硫的组分,特别是钛的氧化物会降低炉渣碱度,造成转炉吹炼前期熔渣中低化熔点组分增加,转炉侵蚀严重及中前期喷溅加剧。

铁水捞渣后,转炉冶炼控制喷溅效果明显。由于高炉渣在铁水罐中的量无法确定,因此,若用不经过捞渣的铁水炼钢,转炉渣的碱度应按4来计算加入渣料,但采用经捞渣的铁水炼钢,转炉液的碱度则按3.5来计算加入渣料。捞渣时间在9~13min,因此,按捞渣时间为12min进行生产组织。捞渣处理后,喷溅控制容易一此,转炉热损失减少。

3、建立转炉热平衡模式,提高拉碳率,减少炉渣侵蚀

影响转炉热平衡的主要因素

有:(1)铁水温度械分;⑵冷却剂加入量和质量,不同原材料的冷却比见表3;(3)转炉生产速度、转炉容量等。

从高炉出铁到转炉兑铁水,中间不翻罐,采用一罐到底模式,铁水入转炉平均温度1360℃,100t转炉热平衡物料经验加入量见表4。

在一罐到底模式下,冶炼过程操作如下:

(1)为了控制喷溅,第一步:降低氧气流量时机调整为起渣时进行;第二步:当调整氧气流量仍然不能控制喷溅时采取氧枪操作;第三步:若喷溅还不能控制,可以加入50kg抑渣剂。

(2)前期污泥球和矿石在开吹时加入,过程污泥球和矿石视温度情况自行调整加入。

(3)摇炉工在兑铁水前了解铁水来源、铁水温度、铁水硅和碳,计算本炉钢因铁水温度、碳变化增减污泥球加入量。

(4)前期冷料在开吹后随第一批渣料加入;若前期冷料加入量超过1500kg,则在进废钢后加入1000kg,其余部分在开吹后随第一批渣料加入。

(5)一次倒炉控制目标:钢水温度T=1630~1650℃;[C]=0.15%~0.25%。

(6)铁水Si在0.6%~0.8%,采用单渣操作,使用90t铁水,10t全废钢;如操作仍然困难,则优装入制度,总装人量调整为95.5t,采用82t铁水,11t全废钢,2.5t冷固球。

(7)铁水Si>0.8%时,采用双渣操作,总装入量调整为95.5t,采用82t铁水,11t全废钢,2.5t冷固球。

表1 在一罐到底模式下,100t转炉热平衡物料经验加热量

(8)在不留渣的情况下,头批料石灰增加400kg,白云石增加200kg。

(9)在一罐到底模式下,100t转炉温度控制经验数据见表5。

表2 在一罐到底模式下,100t转炉温度控制经验数据

4、建立转炉最佳炉型及控制措施

通过对100t顶底复吹转炉的最佳炉型的研究和探索,得出:

(1)通过正交试验,确定各炉型参数下的喷溅情况,得到最佳炉型参数,100t转炉熔池液面直径7850~8300mm,最佳8150mm,炉底中心厚度700mm,炉底两端高于中间200~400mm,最佳300mm。

(2)确定出转炉最佳炉型后,在保证炼钢厂年产500万吨钢的前提下,使转炉的炉容比达到符合水钢情况的,炉内搅拌条件由桶状搅拌转化为球状搅拌,加强了反应的动力学条件,使炉内反应向炼钢有利方向有序进行,为转炉降低喷溅,提高终点命中率,降低金属消耗创造了良好条件。

5、优化钢水温度制度,降低钢水温度

钢水在不钢水温度过高也是造成炉衬受损的重要因素,因此降低钢水温度有利于提高炉衬寿命,提高溅渣护炉效果。钢水绕注温度接近液相线温度对铸坯质量有利,可以获得较宽的等轴晶区,从而减轻铸坯的中心偏析和内裂缺陷,改善铸述质量。通过大量数据分析,得出连铸钢水过热度最好控制在15-30℃。

要使过热度合适、稳定,最关键因素之一是钢水吹完Ar后温度的稳定。通过对转炉出钢口进行最佳维护,对合金和钢包进行烘烤使用,制定了钢包周转制度,严格控制钢包周转时间和个数,严格管理钢包和中间包修砌使用的保温材料,使制定的钢水温度制度能够有效的运行,保障了钢水浇注过程温度的稳定性,减少了工艺过程温度损失,使出钢温度下降了25℃,有利于提高转炉炉龄。

6、优化脱氧合金化制度,降低出钢温度

6.1优化脱氧制度,减少钢包内钢水翻腾造成的温度损失

炼钢厂采用多功能脱氧剂(表6)作为预脱氧剂,SiAlCaBa作为终脱氧剂,合金的加入顺序为:预脱氧剂(多功能脱氧剂)→硅锰→硅铁→终脱氧剂(多功能脱氧剂+SiAlCaBa)。多功能脱氧剂在出钢30S后(出钢至约1/4时)加入,加完多功能脱氧剂10s后加入合金进行脱氧合金化,严禁合金直接加入包底。要求脱氧合金化后钢水氧活度控制在30×10-6~70×10-6,力求吨钢多功能脱氧剂消耗为0.8~1.0kg。

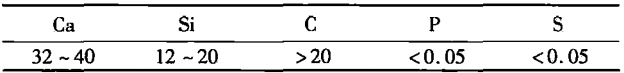

表3 多功能脱氧剂的成分/%

6.2取消大规格钢筋钢种喂CaSi线工艺

冶炼φ28mm及以上规格的HRB400大规格钢筋钢种时,工艺路线为:100t转炉→钢包喂CaSi线→连铸。对于大规格钢筋,每炉钢喂50mCaSi线,对钢液进行钙处理。但钢包喂CaSi线造成钢水翻腾,温度损失大,要求较高的出钢温度,对拉碳造成一定的影响,同时造成氧耗、铁损增加。HRB400钢水平均出钢温度为1681℃,出钢降温71℃,喂CaSi线温降22℃。

炼钢厂通过优化转炉冶炼操作,使钢中氧含量大幅下降,拉碳率平均达80%以上,同时抓好出钢挡渣,利用多功能脱氧剂+SiAlCaBa复合脱氧,并进行钢水Ca处理和吹氩。在通过工艺优化改进后,钢中氧含量大幅降低,可使大规格钢筋钢种的喂CaSi线的情况下达到喂CaSi线钢水的纯净度水平,因此,取消了大规格钢筋钢种喂CaSi线工艺。

6.3用富氮合金代替传统的硅锰合金,减少合金总加入量

炼钢过程中,通过加入适量富氮合金,增加钢水氮含量。通过合理的化学成分配比,减少硅猛铁、硅铁、钒铁等合金的加入量,达到降低吨钢合金成本的效果。从2011年起,试验了两种富氮合金(表7)。使用富氮合金后,硅猛铁使用量大幅下降,出钢温度降低7~10℃,富氮合金脱氧工艺与原脱氧工艺的HRB400成品钢水成分见表8。

7、开发新工艺,提高溅渣护炉效果

转炉采用溅渣技术后,炉龄大幅度提高。溅渣护炉技术的采用,对冶炼终渣提出了一定的要求,除了具有脱硫、脱磷功能外,还要使溅在炉壁上的终渣能经受冶炼过程中不同时期钢水与炉渣的熔蚀,以保护炉衬。转炉溅渣护炉终渣的碱度为3.5~4.0,8%~10%MgO,15%~20%Fe0。溅渣操作工艺:溅渣前确认氧枪巳经切换为氮气,氮气总管压力≥1.3MPa,流量22000~26000m3/h,溅渣时

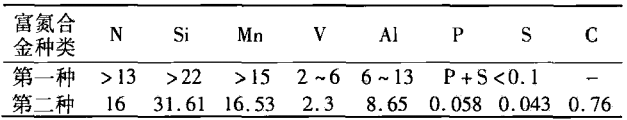

表4 富氮合金的成分/%

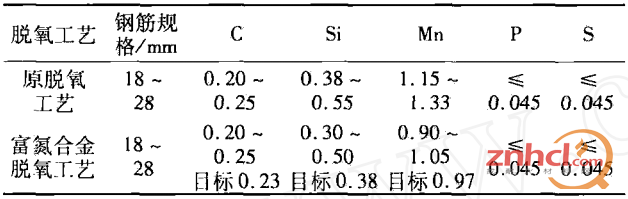

表5 富氮合金脱氧工艺与原脱氧工艺冶炼的HRB400钢成品钢水成分/%

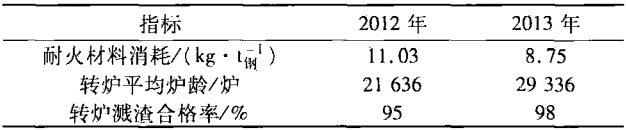

表6 2013年与2012年耐火材料消耗、炉龄、溅渣合格率比较

间≤4min;钢水未出完,不允许溅渣护炉,氮气总管压力<1.0MPa,不许溅渣。经过长期探索,开发出加焦丁调渣护炉工艺,在转炉一次倒炉后,进行测温、取样,根据钢水中碳含量及温度,预判终点钢水氧化性,从而在补吹提枪前加入适量焦丁,确保冶炼终点炉渣中FeO保持较低含量,提高溅渣护炉效果,降低耐火材料消耗,使转炉炉龄也得到较大提高。材料消耗降到8.75kg/t钢,转炉炉龄达到29336炉。

采用加焦丁调渣工艺后,取得效果为:(1)采用加焦丁调渣工艺后,炉渣中TFe含量在12.6%左右,比正常情况下降低5%~7%,减轻了炉渣对炉

衬的侵蚀。(2)补吹提枪前加焦丁调渣,在氧枪射流及炉内液体拌动下,炉渣已调整到适于溅渣要求,出完钢后可直接进行溅渣操作,节省了时间,根据现场测试,比一般溅渣方法节约30~50s。(3)使用600元/t焦丁调渣,加入量在20~50kg,而调渣剂与改质剂价格一般在1200元/t,加入量在50~100kg,因此,加焦丁比加调渣剂或改质剂降低成本0.5~1.0元/t钢。

8、取得效果

(1)2013年转炉拉碳率每月平均从80%提高到85%。

⑵通过降低出钢温度,优化造渣工艺,使转炉终渣温度降低,炉渣结构更加耐侵蚀,同时,降低了转炉喷溅,使转炉终点更趋于稳定,为溅渣护炉创造了条件,转炉炉龄也得到了保障(表9)。在拆炉时对炉衬各部位进行观测,6块底吹砖仍有4块可有效工作,永久层未受损伤,工作层厚度在300~500mm,转炉炉龄达到29336炉,在国内100t级转炉中处于先进水平。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。