活性石灰回转窑耐火材料施工后正确的烘炉方案(下)

发布日期: 2019-11-14 14:04:57 阅读量(929) 作者:张红(接上文)7、烘窑操作要领

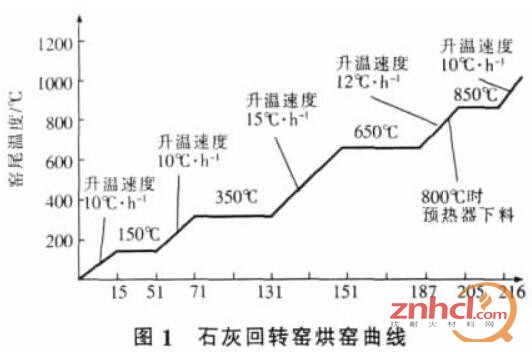

(1)所有浇注料以及耐火砖砌筑完毕后自然养生24~48h。上述条件具备后,根据工艺条件采用烘窑温度曲线进行烘窑(见图1)。

(2)烘窑温度曲线有几个保温过程:一是重力水或是游离水的蒸发,要控制在100~150℃完成;二是结晶水的脱除,要控制在350℃完成;三是碳酸盐的分解,一般控制在650℃完成;四是结晶相的转变,控制在820℃左右完成。以上各阶段必须有足够的恒温时间。原则是结构越复杂,要求升温速度越慢,各阶段恒温时间越长。

(3)开启窑尾风机,检查各部仪表显示情况。

(4)检查清理完毕施工物料后,关闭预热器各通料孔及各观察门。

(5)堆木柴在回转窑窑尾3m处,洒少量废机油点燃,从窑尾到窑头分四段烘窑,到窑头点燃木材时,根据升温曲线烘窑。

(6)在确认木柴窑内燃烧正常的情况,并且炉膛温度大于800℃时,逐步喷吹煤粉,并观察直到正常为止。

(7)点火烘窑前开启主引风机的风门。

(8)当窑尾温度达到200℃时,开始断续转窑,每隔2h转1/3转。

(9)当回转窑窑尾烘窑温度达到350℃时,开启电除尘前的冷风阀进行配冷风,确保电除尘入口温度小于200℃。

(10)当回转窑窑尾烘窑温度达到350℃时,预热器开始下料,石灰石上料料位按照正常料位进行控制,达到料位后停止下料。

(11)当窑尾温度达到400℃时,断续转窑,每隔1h转1/3转。

(12)当窑尾温度达到500℃时,液压推杆开始间歇下料。采用物料开始烘窑,目的是兼顾冷却器部分的烘窑质量。

(13)当窑尾温度达到600℃时,连续转窑,转速0.33r·h-1。

(14)当窑尾温度达到800℃时,开始以推杆间隔时间90s投料,在CO不超标的情况下,开启电除尘,此时烘窑结束,按正常操作方法投入生产。

(15)开始烘窑后,每间隔1h测定记录一次烘窑温度,并在预先拟定的烘窑曲线上打点记录。

8、注意事项

(1)在烘窑前要保证有足够的喷煤供应量,并能保证流量连续,以确保回转窑系统热量分布合理、稳定。

(2)在烘窑过程中密切注意系统各处仪表的流量、温度、压力、显示情况;回转窑筒体各段表面温度;回转窑各组托轮接触面情况;窑电机电流,筒体上下蹿情况;窑头窑尾的密封情况等。

(3)操作人员要控制好升温速度,按照时间要求填写烘窑记录表,并在记事栏填写当班烘窑的详细情况。

(4)在烘窑时,要保持烘窑曲线温度,严禁随意提高或降低烘窑温度。烘窑过程中应仔细观察耐火材料的排水情况。异常时,可经技术人员共同讨论对烘窑曲线做适当的调整。

(5)在窑头双色温度达到800℃时,开始喷煤。所有人员必须离开各观察孔、人孔、窑头、窑尾,防止气流及回火造成安全事故。

(6)在烘窑期间,管理人员以及岗位人员在设备巡视检查时,在出现紧急情况时,及时撤离并通知相关人员。

(7)烘窑过程中岗位人员要对设备各部轴承温度做重点检查。烘窑完毕投入生产之前,对系统设备的润滑情况进行全面检查,对润滑部位变质的润滑油及时更新。

(8)在烘窑过程中,最大限度减少因设备原因导致的停窑,保证烘窑的连续性,以免对耐火材料造成损伤。

(9)烘窑期间现场施工人员必须佩载好安全防护用品。

9、正常下料后回转窑的热工制度与调节

回转窑正常操作要点如下:

(1)看火工要做到勤看火、勤联系、勤检查、勤研究,及时处理生产中出现的问题。

(2)看火工做到尽早加减风煤,做到预防为主,不烧大火,不烧低火,尽量稳定窑况。

(3)掌握燃料以及原料的变化规律,及时调整火焰长短与形状。

(4)控制好窑尾温度、窑头温度及二次风温的稳定。

(5)稳定热工制度,做到正常煅烧,控制入窑石灰石粒度均匀。

回转窑正常操作原料燃料及控制参数如下:

(1)燃料消耗:煤粉3.75t·h-1。

(2)竖式预热器:顶部温度950~1000℃,出口废气温度<270℃,推杆间隔时间25s。

(3)回转窑:窑头压力10Pa;窑尾压力20~100Pa;窑头温度600℃;窑尾温度850℃;双色温度1200℃;回转窑电机转速800r·min-1。

(4)冷却器:出灰温度<100℃。

(5)其它:除尘器入口温度<260℃,窑尾风机偶合器开度30%。

(6)根据原燃料情况以及白灰质量在热负荷试车过程中可对以上数据进行适当调整。

按照以上烘窑方案,该公司400t·d-1活性石灰回转窑烘窑取得了成功,从烘窑到达到设计生产能力为1个月。实践表明,烘窑的好坏直接关系到窑炉正常使用寿命。好的烘窑方案不仅可缩短烘窑周期,而且可以节约大量的资金。石灰窑的投产有力地促进了公司的炼钢生产能力,创造了可观的经济效益,提升了公司的产品档次。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。