试验分析案例:红柱石对冷捣糊的性能影响

发布日期: 2019-07-11 08:31:18 阅读量(428) 作者:刘梓明本实验主要研究铝电解槽整体筑炉侧部用冷捣糊,根据生产要求,一般要求铝电解槽侧部材料绝缘性良好,具有低的体积膨胀率、好的抗钠侵蚀性以及机械稳定性。研究表明,红柱石高温烧结时发生莫来石化反应,产生永久性的膨胀,此膨胀产生的应力对糊料的烧结具有压力紧实作用,能够弥补其他组分在焙烧过程中产生的收缩,从而减少裂纹的产生,提高材料的致密度。KakroudiMG等认为红柱石在加热时很容易转化为莫来石和硅石,铝土矿与红柱石骨料的加入能够提高材料的力学性能。XUX等发现加入红柱石的烧结试样在热冲击试验前后的相组成一直是莫来石和刚玉,晶体的断裂模式为穿晶和晶间断裂,可赋予样品高抗热震性能。因此,本课题在阴极槽整体筑炉用侧部冷捣糊中以红柱石作为添加剂,并研究红柱石的加入对冷捣糊理化性能的影响。

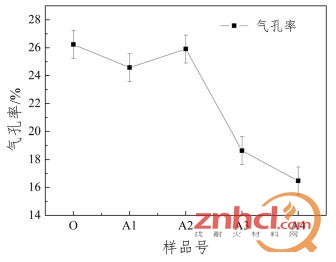

1、红柱石含量对冷捣糊气孔率的影响

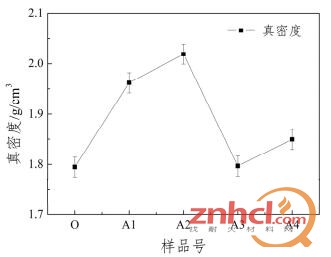

图1不同红柱石含量试样的体积密度

图2不同红柱石含量试样的真密度

图3不同红柱石含量试样的气孔率

加入5%、8%、11%和15%的粒度为1~3mm的红柱石的试样在1450℃下保温3h,其焙烧后试样的体积密度、真密度及气孔率的测定结果如图1、图2、图3所示,对于加入不同含量红柱石的试样,其体积密度及真密度的变化并没有呈现出一定的规律,但均大于未添加试样(体积密度1.324g/cm3、真密度1.795g/cm3),其气孔率均小于未添加试样(26.236%)。除A2试样外,A系列试样气孔率均可满足铝电解槽相关使用要求。可以看出,红柱石含量较少时,试样烧结产生的收缩效应要大于红柱石莫来石化产生的体积膨胀,因此试样体积密度及真密度增大,气孔率下降。随着红柱石含量的增加,红柱石莫来石化产生的膨胀作用导致试样中气孔的增多、增加,使得红柱石试样体积密度及真密度出现明显下降。随着红柱石含量的进一步提高,红柱石的母体颗粒不能全部容纳生成的玻璃相,使得部分玻璃相被挤到红柱石颗粒的外部,部分填充试样颗粒间的孔隙,表现为试样的孔隙率降低。

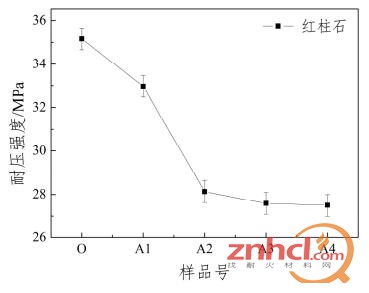

2、红柱石含量对冷捣糊力学性能的影响

图4不同红柱石含量试样的抗折强度

图5不同红柱石含量试样的耐压强度

添加不同含量红柱石焙烧试样的力学性能变化如图4、图5所示,从图中可以看出,随着红柱石添加量的提高,焙烧试样的抗折强度和耐压强度整体呈降低趋势,不同含量的红柱石试样在1450℃下保温3h后,未添加红柱石的O试样力学性能最好,其抗折强度和耐压强度分别为15.34MPa和35.16MPa。在烧结过程中,试样中添加的红柱石发生相转变生成莫来石针状物及SiO2液相,而SiO2液相的生成又促进了烧结过程的进行。由于加入的红柱石颗粒较粗,红柱石的相变化产生了较大的线膨胀,使试样内部产生大量的微裂纹,在试样受到外界压力时,这些缺陷会成为应力集中点,使材料的力学性能降低。随着红柱石含量的提高,莫来石及SiO2相的生成量增加,材料中产生了更多的气孔及裂纹等缺陷,力学性能逐渐降低。因此A4试样的抗折强度和耐压强度最低,分别为5.73MPa和27.5MPa。相比于O试样,A4试样的抗折强度和耐压强度降低了62.65%和2287.76%。A系列试样耐压强度值最低值为27.5MPa,均满足铝电解槽使用要求,除A4试样(5.73MPa)外,其余试样均可满足铝电解槽使用要求。因此,为使试样拥有更好的力学性能,还需进一步优化试验配方。

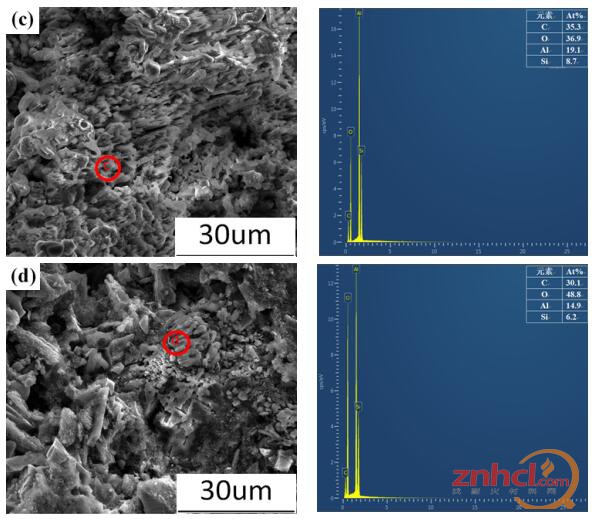

试样力学性能与物相组成密切相关,图6为A1、A2、A3、A4抗折试样断面形貌,从图6(a)红柱石添加量5%的断面形貌可以看出,试样中红柱石已经开始莫来石化,但莫来石含量很少,有大量的球状物生成,对球体进行EDS检测发现,圆球处元素主要为Al、Si、O等。从图6(b)红柱石添加量8%的断面形貌可以看出,红柱石的添加会促进针状莫来石结构的生成,针状莫来石穿插在试样中,形成气孔和裂纹等缺陷,这些缺陷会成为应力集中点,使材料的力学性能降低。图6(c)未红柱石添加量11%的断面形貌,可以看出在生成针状莫来石结构的同时,SiO2液相的生成量较添加量8%的试样多,SiO2液相填充在莫来石网络结构及骨料间的孔隙,由于SiO2液相强度通常低于晶体相,因此,试样力学性能继续降低。图6(d)为红柱石添加量15%的断面形貌,可以看出随着红柱石含量的进一步增加,生成大量的SiO2液相,试样中固化液体即SiO2液相过剩,但莫来石生长不完全。

图6A1-A4试样在1450℃烧结下断面形貌及EDS分析(a)A1试样(b)A2试样(c)A3试样(d)A4试样

从图5可以看出,A系列试样生成的莫来石发育不完全,不能在试样内形成网络结构,导致该试样的强度较差。因此可以看出,红柱石莫来石化后的潜在性能并不能简单的应用于开发高温结构,因为在没有活化剂的情况下很难获得完全致密化的结构且在晶界会形成玻璃相,导致试样机械性能显著下降。研究表明,当陶瓷混合物体系存在过剩的α-Al2O3时,α-Al2O3可以与富含SiO2的液相通过固液烧结反应,导致第二次莫来石化。反应生成的莫来石/α-Al2O3复相材料可抑制玻璃相的形成,显著改善材料的机械性能,并能够提高材料的相对密度。因此,后续试验将共同加入红柱石及α-Al2O3以改善机械性能。

3、红柱石含量对冷捣糊电阻率的影响

目前,主要通过在铝电解槽中采用冰晶石-氧化铝熔盐电解法来进行铝的生产。在电解过程中,电流从阳极流入电解质,由电解质进入铝液,再由铝液进入阴极,最终由阴极导入母线。根据热力学计算可知,铝电解槽每生产1t铝,理论上只需消耗6500kw·h电能,但是在实际操作过程中,生产1t铝一般要消耗13000-14000kw·h电能,现实铝电解槽生产过程中电能利用率不足50%,其他能量以热量等形式散失,节能空间巨大。

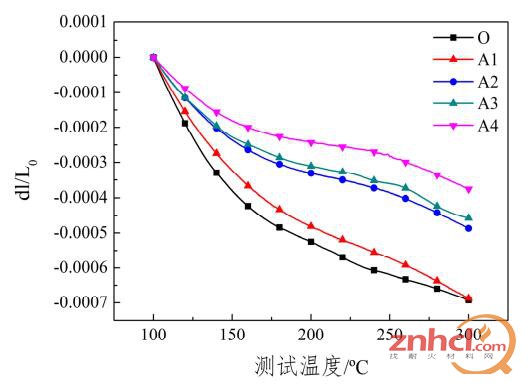

本实验参考有色行业标准(YS/T63.2-2006),运用双桥法测定试样电阻率,采用Φ35mm×35mm圆柱试样,通过测量两探头间的电压,调节电流,得出电阻率。从图7可以看出,试样电阻率随着测试温度升高整体呈下降趋势,但随着红柱石含量的增加试样电阻率明显提高。O试样在1450℃焙烧后测定的其电阻率≥59.64μΩ⋅m,而对于加入不同红柱石的试样,其电阻率基本上都在69μΩ⋅m以上。A1、A2、A3、A4试样电阻率分别大于69.49μΩ⋅m、77.61μΩ⋅m、83.65μΩ⋅m和83.94μΩ⋅m,较O试样分别提高16.5%、30.12%、40.26%、40.74%;A系列试样电阻率均远远高于铝电解槽相关使用要求。通过计算可知,红柱石添加量为11%时,烧结体的电阻率变化最小,稳定性最佳。随着红柱石含量的增加,高温下红柱石发生相转变时产生的膨胀性越大,导致了微裂纹的产生和粘结焦的断裂,由于冷捣糊的电阻率取决于颗粒之间的连接,因此在红柱石含量的升高而产生的膨胀量升高的过程中,试样的电阻率不断增大。且红柱石相转变后生成的莫来石相和SiO2玻璃相在导电网络中成为绝缘点,使导电网络遭到破坏,提高试样电阻率,因此红柱石含量为15%试样的电阻率要大于其他含量试样电阻率。

图7A系列焙烧体在1450℃烧结后的电阻率

4、红柱石含量对冷捣糊热膨胀性的影响

图8不同含量红柱石制备冷捣糊焙烧体的收缩曲线

烧结体在300℃以下的温度测试结果(图8)证明了其仍具有微收缩特征,从图中可以看出,红柱石含量的提高有助于提高试样的膨胀性,A1、A2、A3、A4试样在1450℃下保温3h后,其热膨胀率分别大于较O试样分别提高10.389%、37.065%、40.160%、52.930%;通过计算可知,红柱石添加量为15%时,烧结体的收缩率最小,稳定性最佳。在试样中添加红柱石颗粒,由于红柱石与莫来石密度的差异(红柱石的理论密度3.16g/cm3,莫来石的理论密度3.03g/cm3),在高温烧结过程中红柱石会产生永久性的体积膨胀。但红柱石内部存在的少量杂质和气孔,使试样在高温烧结致密化过程中产生体积收缩,抵消了部分莫来石化产生的体积膨胀。因此试样的膨胀性受高温烧结致密化与莫来石化两者共同的作用。从图中可以看出,在本实验测试条件下,试样的烧结致密化所导致的收缩占据主导地位。这是由于在初期时,首先通过平移和旋转运动发生颗粒重排,且随着温度升高,扩散使颗粒界面与气孔表面形成网络,部分气孔扩散到焙烧体表面后逸出,导致焙烧体的收缩。

5、结语

(1) 对于A系列试样,其体积密度及真密度的变化并没有呈现出一定的规律,加入红柱石试样的体积密度与真密度均大于未添加试样(体积密度1.324g/cm3、真密度1.795g/cm3),其气孔率均小于未添加试样(26.236%),除A2试样外,A系列试样气孔率均可满足铝电解槽相关使用要求。

(2) 添加红柱石焙烧后试样的力学性能随着红柱石含量的增高,整体呈降低趋势。随着红柱石含量的提高,莫来石及SiO2相的生成量越大,因此导致的气孔32及裂纹缺陷越多,因此力学性能逐渐降低。除A4试样抗折强度外,其他试样力学性能均满足铝电解槽使用要求。因此,为使试样拥有更好的力学性能,还需进一步优化试验配方。

(3) 试样电阻率随着测试温度升高整体呈下降趋势,但随着红柱石含量的增加试样电阻率明显提高。O试样在1450℃焙烧后测定的其电阻率≥59.64μΩ⋅m,而对于加入不同红柱石的试样,其电阻率基本上都在69μΩ⋅m以上,A系列试样电阻率均远远高于铝电解槽相关使用要求。红柱石含量为15%试样的电阻率要大于其他含量试样电阻率。红柱石添加量为11%时,烧结体的电阻率变化最小,稳定性最佳。

(4) 红柱石含量的提高有助于提高试样的膨胀性,A1、A2、A3、A4试样在1450℃下保温3h以后,其热膨胀率分别大于较O试样分别提高10.389%、37.065%、40.160%、52.930%;通过计算可知,红柱石添加量为15%时,烧结体的收缩率最小,稳定性最佳。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。