低水泥耐火浇注料特点

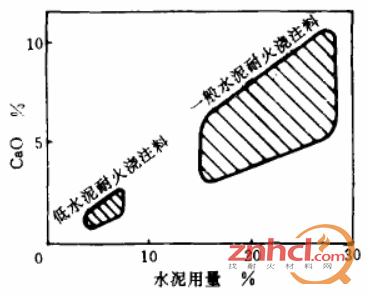

发布日期: 2018-09-20 08:16:04 阅读量(572) 作者:低水泥耐火浇注料通过加入超细粉、减水剂,调节颗粒级配,达到降低水泥和水用量的目的。低水泥耐火浇注料中加入减水剂后,使得浇注料内部的絮凝结构破坏,游离水释放出来,并使水泥粒子分散均匀,来提高水泥的胶结作用。同时加入的超细粉也起到一定的分散作用,使浇注料内部结构进一步均匀化。超细粉具有极高的表面活性,可显著提高浇注料的机械强度。通过浇注料的组分调配,使低水泥耐火浇注料的水泥用量由一般水泥耐火浇注料的15%~30%降低到4%~8%,引入的杂质CaO量由3%一10%降低到1%~3%(见图1),水用量由8%~15%降低到5%一8%。

图1 耐火浇注料引入的Cao量

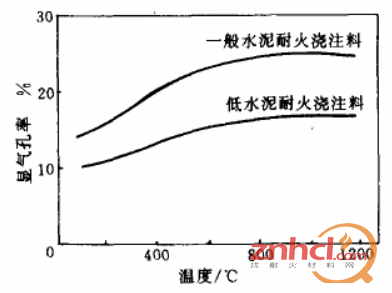

一般水泥耐火浇注料用水量较大,过多的水分以游离水形式存在,不利于浇注料的成型和与水泥的水化作用。一般浇注料在养护、供烤和烧成过程中,大量的游离水和结晶水逸出,导致一般浇注料疏松、开裂和密度下降。低水泥耐火浇注料由于水泥和水的用量减少,它在养护、烘烤和烧成过程中没有过多的游离水和结晶水蒸发.,故其显气孔率明显低于一般水泥耐火浇注料。低水泥耐火浇注料与一般水泥耐火浇注料少冷后的显气孔率比较见图2。

图2 低水泥耐火浇注料烘烤后的显气孔率

低水泥耐火浇注料的烧尼强度不随烘烤温度升高而降低,而一般水泥耐火浇注料却不是这样,它的水泥水化行为缺随温度的高低而异。以铝酸钙水泥为例,据《耐火混凝土》一书介绍,一般它含有CA(CaO·A几03),遇水发生以下水化反应:

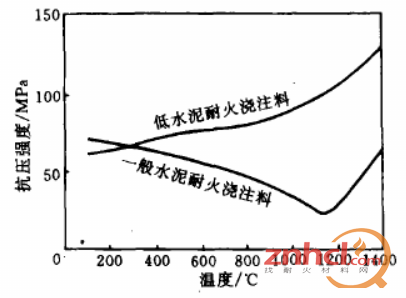

由上述反应式可以看出,铝酸盐水泥的水化产物随着养护温度的升高和时间的延长,其晶体转变过程为CAH10→C2AH8→C3AH6和A·aq→AH3晶体。其强度也随脱水和晶体转化而变化,如经300℃烘烤后,比110℃烘干后的强度下降18%~25%,经400~800℃烘烤后的强度变化平缓。经800~1200℃烘烤后,由于固相反应新产物的生成及液相出现等因素,可以提高抗压强度。但此时水泥本身失去胶结作用,并发生晶体转变,致使抗压强度下降,并且达到最低值(只有烘干强度的45%一55%)。若按铝酸盐水泥的水化反应,加水量只需水泥本身质量的20%左右就可以满足要求。而实际为满足施工需要,通常加水量为耐火浇注料混合物总量的(8~15)%,水化反应后多余的水分以游离水的形式存在于浇注料中。低水泥耐火浇注料加水量为混合物总量的(5一8)%,水化反应后的游离水很少,它在烘烤过程中强度随温度的升高而升高。低水泥耐火浇注料和一般水泥耐火浇注料在烘烤过程中抗压强度变化见图3。

由图3说明低水泥耐火浇注料的抗压强度随烘烤温度升高而增大,这是由于低水泥耐火浇注料水化反应特征所决定。铝酸钙水泥水化反应生成物为钙铝硅水组成的沸石型结构水化物,这种水化物将在很大的温度范围内缓慢地释放结晶水,同时浇注料中粒子彼此结合得更加紧密,所以抗压强度在不断上升。

图3 低水泥耐火浇注料不同烘烤温度下的抗压强度

氧化钙在刚玉质和铝硅质耐火浇注料中作为杂质相存在,它与铝硅形成低熔点相而降低浇注料的高温机械性能。一般耐火浇注料的水泥用量较大,高温下形成玻璃相和长石类低熔点相较多,从而降低浇注料的高温抗压强度。低水泥耐火浇注料加入水泥量少,引入的氧化钙杂质少,高温下形成的低熔点相也较少,在高温下很少或不形成钙长石,而形成熔点较高的黄长石。因而低水泥浇注料高温下的强度高。铝酸盐水泥的CaO和AI2O3含量见表1。

表1 铝酸盐水泥的CaO和 Al2O3含量%

水泥是浇注料的重要组成部分,是影响浇注料强度的主要因素之一。常温下水泥的胶结作用决定了浇注料的常温强度,减少水泥用量将会导致浇注料常温下强度的下降。但水泥本身的耐火度较低,是高温下产生液相的主要材料,增加水泥用量将导致浇注料高温强度下降,反之则可提高耐火浇注料的高温强度。水泥加入量对水泥耐火浇汁料(刚玉质)高温抗折强度的影响见表2。

表2 水泥加入量对浇注料(刚玉质) 高温抗折强度的影响

常用的铝酸盐水泥有矾土水泥、电熔或烧结法生产的纯铝酸钙水泥。其中电熔法生产的纯铝酸钙水泥具有良好的高温和常温性能,但价格较贵;烧结法生产的纯铝酸钙水泥高温和常温性能也较好,可以在)1450℃下使用。矾土水泥是常用的水泥,在1300℃以下使用还是适宜的。

由于加入超细粉和减水剂改善低水泥浇注料的内部结构,它既增加浇注料内部结构的均匀性,又减少浇注料的孔隙率和最大孔径,提高浇注料抗渗透性能,减少浇注料热剥落和结构剥落现象。它的体积稳定性也有很大提高.加之成型时无内应力出现,所以它的抗热震性好,一般情况下加热至1100℃在冷水中骤冷次数大于30次而不裂。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。