预制块砌筑工艺缺点

发布日期: 2018-08-06 09:14:34 阅读量(758) 作者:青海某铝电股份有限公司铸造车间于2008年砌筑了两台预制块结构的40 t电热混合炉。结合两年多的生产,总结出预制块砌筑工艺方法有以下不足之处。

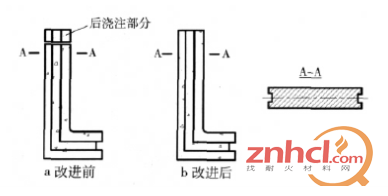

(1) 与砖砌工艺的混合炉炉衬相比,铝液温度下降较快,保温性能较差。原预制块混合炉炉衬结构如图1a所示。原炉衬将预制块的高度设计较炉面低180~200 mm,在炉衬下部砌筑完成后,再将上部180~200 mm范围用浇注料进行浇注,使得炉衬上部出现的缝隙数量较多,而下部预制块已在约为850℃的温度下进行了预焙烧,上部二次浇注部分与下部预制块的结合力达不到要求;加之在烘炉过程中,由于上下部分的收缩量相差较大(下部预制块的收缩量接近0,而上部现场浇注部分的收缩量为0·27%),在烘炉结束后,上下两部分接缝处没有按照预计结果紧密结合,而是出现缝隙。铝液转入混合炉后,炉衬吸热并有部分热量从接缝处释放出去,从而影响炉衬的保温效果。

图1改进前后预制块结构

(2) 由于炉衬上部180~200 mm范围为二次浇注部分,该部分与下部分离后,形成结构比较单薄的浇注块。长期在800℃左右的铝液与炉盖硅碳棒的烘烤下,很容易发生翘曲、变形,甚至出现烧酥、掉快现象,上部炉衬损坏速度较快,影响安全生产,现场不得不经常将上部拆除,重新浇注。如此,不仅混合炉的维护成本增加较多,而且混合炉的维护工作量也大大增加。特别是扒渣斜坡预制块的上部(即炉沿部位)经常会被扒渣车碰坏,扒渣板带出的高温铝液从损坏处进入缝隙中,随着时间的推移与进入的铝液增多,导致预制块向熔池方向发生移动,严重时出现漏炉。

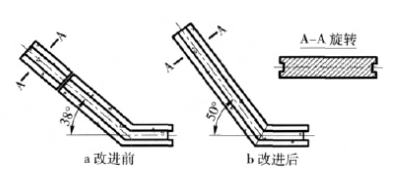

(3) 扒渣斜坡的预制块设计制作不合理。在原设计中,扒渣斜坡的预制块分为两段,在预制块的中间部位存在一道结合缝(见图2a)。在混合炉使用过程中,由于要经常对铝液进行搅拌并进行机械化扒渣作业,扒渣车的扒渣板会碰到接缝处,并将接缝处的密封料破坏掉,使接缝变成缝隙,导致铝液渗入。长期运行的结果是铝液累计渗入,导致预制块炉衬向上抬起,最终导致炉衬失效。

图2改进前后扒渣斜坡结构及角度

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。