隔热砖的生产工艺

发布日期: 2018-06-11 17:14:12 阅读量(397) 作者:目前,隔热砖的生产仍采用挤压成型和烧成工艺,从而形成气孔,以达到所需要的密度和导热性利用烧成工艺,可以严格控制气孔的大小,从而保证其导热性。最好的隔热砖采用了硬木锯末,这种材料相对稀有,但遇水后不会产生像软木那样大的膨胀量,因此更易控制其气孔尺寸,当然这将会增加成本。

一种黏土与可燃材料相混合,如果这种可燃材料是锯未,那么它可以在结构中吸收水分,然后锯末将在水和黏土中发生膨胀,这个过程会持续1周到到1个月。再次将这批原料混合并通过压缩或挤压成型。成型后的砖进行空气干燥,由于其中的水分含量为25%〜40%,干燥需要较长的时间。干燥结束后,砖被送入干燥窑,在1000℃下干燥。在烧成环节,成型砖将被装入窑车,砖在窑车的码放必须小心,需要在砖的周围留出足够的空隙以保证气流流通,同时保证锯末在氧气中充分燃烧。加热速度也必须密切控制,避免发生温度骤变或锯末燃烧不充分。不能在构件上出现未充分燃烧的碳痕迹。

伴随着干燥和烧成过程,隔热砖的体积会缩小大约30%。砖坯通过机械加工制成六面体砖形,砖的尺寸在此进行准确控制,砖在实际成型过程中也会改变气孔的形状。我们会认为这些气孔是微小的球状孔,而事实上并非如此。在多数情况下,制造商通过标准砖(230mm×114mm×76mm)的114mm一面来检测其热导率,如果通过76mm—面,则导热率会提高20%,这是因为气孔形状发生了改变。

如今,砖的气孔结构可以通过发泡工艺成型.其中的化学试剂,例如氢氧化铝或氢氧化钠,添加到黏土原料中,从而形成起到隔热性能的气泡,因此利用此方法,黏土料浇注到发泡模具中,模具可以是砖形或更大的板型。隔热砖成型后,将其取出干燥和烧成,然后再通过机械加工或切削成各种所需形状。

这种生产方法的优点是:产量高;由于不要求塑性指标,可以生产最低密度的隔热砖。缺点是:很难控制气孔尺寸和气孔分布。由于密度低,耐剥落性也随之降低。

如果有可能采用发泡法,通过物理方法产生泡沫,那么将得到较好的产品,但气孔尺寸和分布会更难控制。

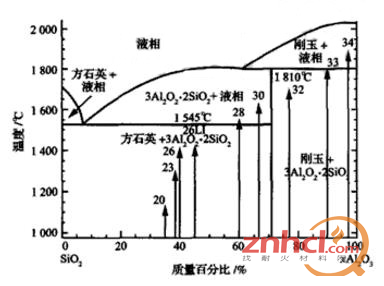

由图1所示的铝-硅图可以看出,铝含量越高,分级温度越高,但基本上随着密度增大,导热性降低,气孔率也降低。

图1 铝-硅图

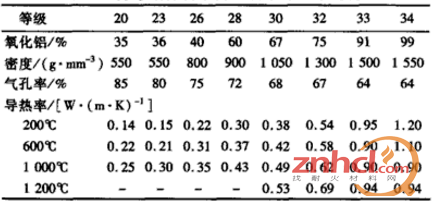

33级和34级隔热砖由合成铝气泡制成,含有密闭的气孔,其导热性不会随着温度降低,但升到非常高的平均温度时其导热性再度攀升,如图2和表1所示。

图2 33和34级隔热砖对比

表1 各等级材料不同温度下导热率对比

静止空气是良好的隔热体,我们应充分利用这一特性,但在某些情况下,氧气在一些工艺中不能存在,因此采用氢气或一氧化碳替代,两者都有较大下降,在某种程度上其他碳氢化合物,例如一氧化碳可以在450℃下通过降低任何铁离子使碳进行分解,其他碳氢化合物在700℃下分解。氢降低更多,在大约1080℃下使硅转化成金属硅。氢同样具有更小的分子,因此在气孔中表现更加活跃,根据温度变化,氢的导热率是空气的5〜7倍。

氢中的隔热砖导热率比空气中高3倍,因此空气之外的炉子气氛是一个很重要的研究课题。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。