氧气转炉粘渣护炉工艺

发布日期: 2018-05-10 09:27:13 阅读量(493) 作者:氧气转炉在吹炼过程中,两个大面和耳轴部位损坏十分严重,补大面时补炉料消耗非常大,且耳轴部位难以修补。粘渣护炉工艺既提高了炉衬寿命,又降低了耐火材料消耗。

1、粘渣护炉机理

靠近炉衬表面粘渣的熔点高,就像耐火材料一样抵抗炉渣的侵蚀,起到了保护炉衬的作用。采用粘渣护炉,提高了渣中高熔点矿物含量,通过摇炉使粘渣挂在衬砖表面上口粘渣V炉衬的黏结,主要是由于粘渣与炉衬界面存在温度差,通过保温相互扩散,同类矿物如2CaO·SiO2、MgO、3CaO·SiO2等重结晶,使粘渣与炉衬成为一个整体。粘渣护炉的炉温不能低于850℃,否则由于2CaO·SiO2晶型转变,粘渣剥落,起不到护炉作用。在钢水质量允许的条件下荩量造粘渣护炉,使废瘡在炉内得到充分利用,节省了人力物力,经济效果也很明显。

2、粘渣护炉工艺操作

2.1、终渣的控制

造好终渣的关键是吹炼后期的操作。造好终渣的要点如下:

(1)终点温度控制在中上限,终点碳按上限控制,并避免后吹。

(2)降低枪位使它比吹炼枪位液面低300mm左右,降枪时间不小于2min,使渣中FeO控制在14%~18%之间。

(3)增加渣中MgO含量,提高终渣熔点。出完钢后,根据炉渣情况加入适量轻烧白云石或镁质调渣剂,把终渣MgO控制在8%~12%之间。炉渣黏度随炉渣碱度的升高而增加,炉渣碱度一般控制在3.0左右。

2.2、粘渣护炉工艺

A粘补大面

出钢后先堵出钢口,使粘终渣留在大面上,其厚度不超过150mm,同时要避免渣子集中在炉底或出钢口附近,以防下炉出钢时钢液出不尽。应在冷却时间大于2h后兑铁水继续吹炼下一炉钢。

B粘补炉底

在出钢后往炉内加入一定数量的镁质调渣剂,来回摇动炉体,将粘渣留在炉底,要求冷却时间大于采用溅渣护炉后一般不需要粘补炉底。

2.3、注意事項

转炉采用粘渣护炉工艺操作的注意事项如下:

(1)需要粘渣护炉的炉次应按要点造好终渣,严禁用低碳钢种的终渣粘渣护炉。

(2)留渣厚度要适宜。加入调渣材料的块度应小于30mm,并且数量不能过多,以免渣料化不透,造成炉底堆积。冷却时间应大于2h。

(3)粘渣护炉多次,大面有凹处时,应用少量补炉料填平。粘渣护炉后第一炉应加入轻型废钢。

3、冶炼末期加轻烧白云石造粘渣的护炉操作

3.1、轻烧白云石的加入及效果轻烧白云石的加入及效果如下:

(1)根据铁水硅含量和装入量,计算加入量。将5/6在开吹时与头批渣料一起加入,余下的1/6在终点前3~5min加入炉内。

(2)冶炼末期加入部分轻烧白云石,过程渔碱度提高得快,终渣碱度也高。吹炼过程具背较高的石灰熔化率。在高碱度及MgO基本饱和的末期渣中,通过补加少量轻烧白云石可迅速形成MgO过饱和粘渣,在氧气流股的冲击下喷溅起来的黏稠渣滴均匀地铺满整个炉身,并在倒炉时黏附于前后两个大面,形成有效的粘渣层。

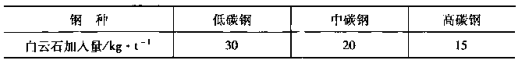

3.2轻烧白云石的加入量

轻烧白云石的加入量见表1。

表1 轻烧白云石加入量

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。