制备工艺对镁铬砖性能的影响

发布日期: 2017-03-27 00:00:00 阅读量(536) 作者:生产工艺的不同使得镁铬材料的结构存在明显差异,进而影响镁铬砖的性能。例如,直接结合镁铬砖热震稳定性好,电熔再结合镁铬砖的抗侵蚀性能强,半再结合镁铬砖的性能介于两者之间。为此,本部分将详细讨论生产工艺对镁铬砖性能的影响。

1.组织结构性能

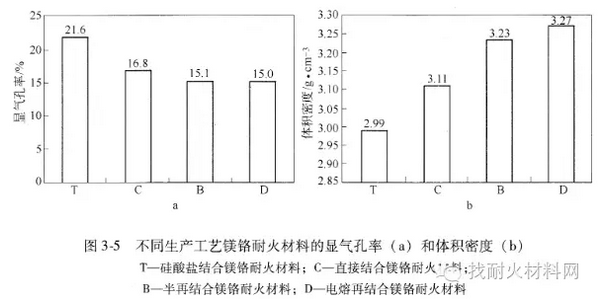

不同生产工艺制备的镁铬耐火材料的显气孔率、体积密度如图3-5所示。

从图3-5可知,不同工艺的镁铬耐火材料的气孔率和体积密度差异较大,气孔率变化规律如下:硅酸盐结合镁铬耐火材料(T)>直接结合镁铬耐火材料(C)>半再结合镁铬耐火材料(B)>电熔再结合镁铬耐火材料(D);体积密度则呈相反趋势。这主要是由工艺不同引起的,优质镁铬砖(电熔再结合镁铬砖、半再结合镁铬砖和直接结合镁铬砖)由于其生产原料纯度高、成型压力高、烧成温度高,因此制品的结构致密,气孔率低,体积密度大。由此可见,生产工艺对耐火材料性能影响很大。

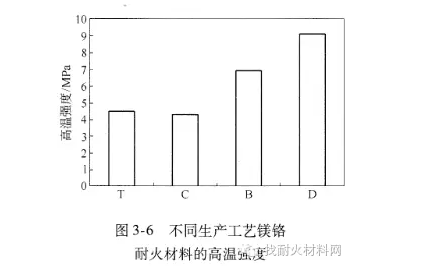

热态强度

生产工艺对镁铬耐火材料高温强度的影响如图3-6所示。

从图3-6中可以看出,不同工艺的镁铬耐火材料高温强度变化规律如下:硅酸盐结合镁铬耐火材料<直接结合镁铬耐火材料<半再结合镁铬耐火材料<电熔再结合镁铬耐火材料。由于高温抗折强度主要代表了砖中各矿物的结合情况,这说明电熔再结合镁铬砖的结合强度最大,因而高温下其抗侵蚀冲刷能力最好。

由于液相在不同晶粒间的渗透能力要低于在相同晶粒间的渗透能力,当液相含量固定时,第二固相的出现会使固-固接触增加,从而能够提高砖的高温强度。在生产电烙再结合镁铬砖或半再结合镁铬砖时,添加预合成镁铬砂为原料,从而提高了第二固相的含量,使砖的高温强度增大。

从图3-6中可以看出,不同工艺的镁铬耐火材料高温强度变化规律如下:硅酸盐结合镁铬耐火材料<直接结合镁铬耐火材料<半再结合镁铬耐火材料<电熔再结合镁铬耐火材料。由于高温抗折强度主要代表了砖中各矿物的结合情况,这说明电熔再结合镁铬砖的结合强度最大,因而高温下其抗侵蚀冲刷能力最好。

由于液相在不同晶粒间的渗透能力要低于在相同晶粒间的渗透能力,当液相含量固定时,第二固相的出现会使固-固接触增加,从而能够提高砖的高温强度。在生产电烙再结合镁铬砖或半再结合镁铬砖时,添加预合成镁铬砂为原料,从而提高了第二固相的含量,使砖的高温强度增大。

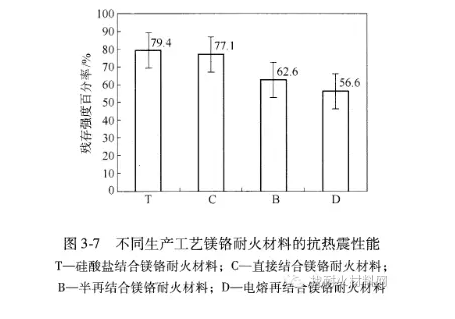

2.热震稳定性

采用1100℃,风冷1次后的残存强度百分率比较各种镁铬砖的热震稳定性,结果如图3-7所示。由图3-7可知,不同生产工艺镁铬砖中普通镁铬砖的热震稳定性最好,半再结合镁铬砖和直接结合镁铬砖次之,电熔再结合镁铬砖最差。

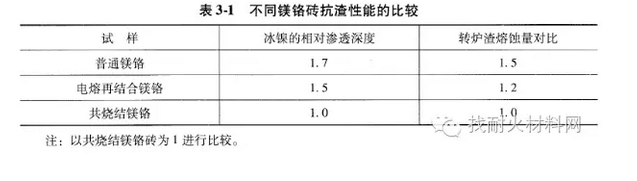

3.抗渣性

由于晶间尖晶石是从硅酸盐液相中析出的,因此少量SiO2的存在对晶间尖晶石形成有利。但SiO2含量多了,液相量会显著増加,从而降低镁铬砖高温强度并有助于外来熔体沿液相渠道的渗入,使侵蚀加剧。CaO含量高了,会显著降低出现液相的温度,对高温强度与抗侵蚀不利,特别是在镁铬砖中A12O3与Fe2O3含量高时更为显著。因此,在制作优质镁铬砖时,应尽量选用SiO2、CaO、Fe2O3(FeO)含量低,而Cr2O3、A12O3含量高的铬矿为原料。

以我国目前实际使用的普通镁铬砖(即硅酸盐结合镁铬砖)、电熔再结合镁铬砖与共烧结镁铬k18a5f5为试样,进行了抗低冰镍及抗转炉渣侵蚀的实验,结果如表3-1。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。