干熄炉环形烟道破损原因分析及快速修复实践

发布日期: 2020-10-23 11:23:37 阅读量(554) 作者:李东虎高艳军等摘要:结合2×140t/h干熄焦装置的运行经验,分析了干熄炉环形烟道破损原因,总结了历年来干熄炉环形烟道结构改进及检修经验等,取得了良好的改进效果,具有一定的借鉴和指导意义。

邯钢邯宝焦化厂主体工程为4×42孔7m焦炉,年产焦炭209.1万t,配套建设了2×140t/hJNG90型干熄焦装置,于2008年10月和2009年1月相继投产。2017年底和2018年初,2座干熄炉环形烟道相继发生破损事故,被迫检修,给生产造成了很大影响。结合生产实际及检修需要,通过优化检修方法和改进环形烟道结构,仅用10天圆满完成了环形烟道检修任务。

1干熄炉结构

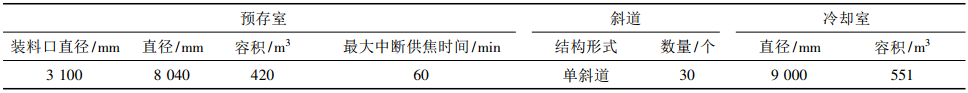

该140t/h干熄焦装置的干熄炉结构为圆形截面竖式槽体(图1),外壳用钢板及型钢制作,内衬为黏土砖和隔热砖,干熄炉顶设置环形水封槽。干熄炉上部为预存段,中间为斜道区(单斜道),下部为冷却段。预存段的外围是汇集30个斜道气流的环形烟道,沿圆周方向分两半汇合通向一次除尘器。预存段设有料位计、压力测量装置、测温装置及放散装置。环形烟道设有空气导入装置、循环气体旁通装置和气流调整装置。冷却段设有温度测量孔、干燥时的排水汽孔、人孔及烘炉孔。冷却段下部壳体上有2个进气口,冷却段底部安装有供气装置。在干熄炉内从顶部装入的红焦与从底部鼓入的冷却气体逆向换热,将焦炭由1000℃降低至200℃以下,由干熄炉底部排出。具体参数见表1。

图1干熄炉结构

表1干熄炉参数

2干熄炉环形烟道内墙破损原因分析

2.1环形烟道结构缺陷

(1)环形烟道由内外墙构成,内墙为单墙,高向跨度大,外墙依外壳而砌,不与焦炭接触。内墙采用带沟舌的耐火砖砌筑而成,单墙逐层垂直砌筑,墙厚350mm。内表面不仅要承受装入红焦的冲击及焦炭下移的磨损,而且环形烟道高度达5.2m(82层至114层),墙体单薄,高向跨度大。因此,环形烟道抗冲击能力弱。

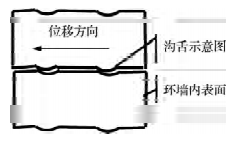

(2)环形烟道内墙的砖型结构缺陷。环形烟道耐火砖采用平直横向沟舌咬合(图2),预存室内压力为微负压(-20Pa),环形烟道内压力为-1.0kPa,环形烟道内外压差易使耐火泥脱落而窜漏,加之焦炭装入下落时的冲击、焦炭下移以及焦粉冲刷共同作用下,环形烟道内墙砖发生横向位移,致灰浆脱落,甚至出现墙体砖层松动。当这些灰浆剥落和砖缝扩大到一定程度,砖体的横向固定咬合作用小于来自于环形烟道内墙焦炭侧压力时,环形烟道就会发生位移,甚至脱落。

图2砖型结构示意图

2.2生产因素

(1)干熄焦系统设备运行不稳定,升降温频繁。在环形烟道破损前2~3个月内,干熄焦系统设备如循环风机、提升机、装入装置、锅炉等频繁故障,干熄焦装置不得不停产检修。频繁非计划性升降温使内墙耐火砖晶型频繁转化,导致粘附在砖块上的灰浆出现不同程度的剥落,墙体砖层之间松动。同时,升降温操作使耐火材料晶体结构不断变化,致使砌体强度不断下降,严重时甚至会直接导致耐火砖损坏。在耐火砖砖缝处循环气体窜漏和冲刷磨损也将加剧,使耐火砖咬合连接性能下降,导致耐火砖产生位移、松动,甚至脱落。

(2)限产期间干熄焦生产负荷昼夜变化大。限产期间,白天环保检查频繁,生产断断续续,造成计划延迟,夜班往往处于“赶炉”状态,干熄焦负荷随之变化。白天系统整体温度低,夜班系统整体温度高,预存段尤其预存段底部温度梯度大,导致环形烟道底部耐火砖损坏。

2.3年修因素

自开工以来,由于检修工期安排不足,预存段一直没有检修,耐火砖损坏严重,更新不及时,托砖板变形下沉,导致环形烟道内墙在升温过程中高向膨胀受限,也是造成环形烟道损坏的原因之一。

3干熄炉环形烟道改进措施

干熄焦停炉后,环形烟道破损面积接近50%,剩余墙体虽然没有破损,但不同位置墙体存在不同程度外凸,部分耐火砖表面坑蚀严重。考虑公司生产经营需要和检修时间短等因素,本次检修仅对环形烟道破损部位进行修复,从以下几方面改进干熄焦检修工作。

3.1快速修复,缩短检修工期

环形烟道破损部位分别为西、南、北侧各1处,破损面积达到50%,砖体裂纹、耐火砖断裂较多。由于检修时间紧张,不再整体拆除,而是采取快速修复即边拆边砌的方法。首先,在需要拆除环形烟道内墙的部位上方两侧的外壳焊接吊耳,用绳索穿过中栓,吊起环形烟道无支撑的耐火砖,防止脱落;其次,选定某一破损区域拆除,拆除时逐层从上向下进行,废砖拆除完成后立即砌筑,直至与旧墙咬合;然后,采取同样的方法对另一区域破损部位进行拆除,直至破损处修复完成。

3.2改进环形烟道结构,提高砌体强度

(1)在环形烟道上部增设横支撑。环形烟道破损墙体修复后,环形烟道整体向外凸,尽管对变形严重的部位采取了强制矫正措施,但新旧墙错位依然比较严重。在环形烟道外凸较为严重部位以及新旧墙体结合处安装横支撑,防止其继续外凸,提高砌体抗冲击能力。

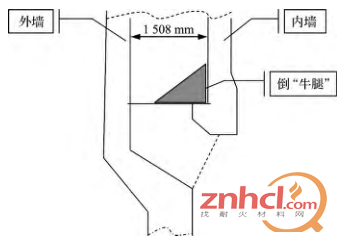

(2)在环形烟道底部增设斜支撑。本次检修中发现,环形烟道破损由环形烟道下部开始。为增加环形烟道底部抗冲击能力,在环形风道30个“牛腿”上,增设高1.2m环形烟道斜支撑,干熄炉烟气出口斜道1#、2#、3#及27#、28#、29#环形烟道上部无支撑,斜支撑高度分别设置为2.0m、2.5m、3.0m。斜支撑高度逐渐增加,与环形烟道隔墙形成流线型,降低循环风出口阻力。环形烟道斜支撑结构示意图见图3。

随机筛选1#干熄焦主要工艺参数进行对比,见表2。由表2可知,在同等处理能力下,排焦温度、循环风量和锅炉入口负压检修后均达到了检修前环形烟道完好时的水平,斜道区循环风阻力没有明显变化。

3.3采用特殊材料,增强环形烟道砌体密封性

环形烟道修复完成后,墙体内表面凹凸不平,虽然提高了砌体强度,但其旧墙体依然存在窜漏,且旧墙与新墙耐磨性能存在差异。当干熄焦运行时,随着墙体窜漏,耐火砖磨损加剧,甚至脱落,环形烟道依然存在破损风险,检修后运行周期难以保证。如何解决这一难题,我厂技术人员与耐火厂家联合开发了一种高温耐磨可塑性耐火材料,性能见表3。

图3环形烟道斜支撑结构示意图

表2干熄焦系统检修前后参数对比

表3高温耐磨可塑性耐火材料

经过专业技术人员论证,此种材料能够适应干熄焦生产环境,并且采用了特殊的制作工艺,使该高温耐磨材料牢固地粘附在环形烟道内壁上,不仅完善了砌体的密封性能,还使内墙表面更加平整。

4结论

本次干熄炉环形烟道破损快速修复实践,大幅缩短了检修时间,由原25天缩短至10天。环形烟道底部增设斜支撑后,斜道阻力无增加,干熄焦系统参数及处理能力均达到检修前水平。自2017年检修以来,环形烟道已经稳定运行2年多,达到了预期效果。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。