某钢厂高炉各部位用耐火材料的长寿改造案例

发布日期: 2020-10-23 10:27:00 阅读量(447) 作者:张杰 郭先燊等邯钢3200m3高炉炉底、炉缸采用炭砖加陶瓷杯的综合结构,刚玉质组合砖用作风口区内衬,外层采用5段光面铸铁冷却壁进行冷却。炉腹、炉腰至炉身下二层共4段采用铜冷却壁加喷涂料结构,全炉冷却壁尺寸及材质见表1。2009年7月开炉至今,没有进行对高炉长寿方面较大的改造,只有两次小修和几次小的检修。第一次小修在2011年10月,因外围市场原因停炉,对5段风口组合砖破损处重新砌砖,5段及以上冷却壁热面喷涂造衬;第二次小修在2017年2月,为配合环保限产停炉,更换了4段铜冷却壁,并对风口组合砖破损处到炉身上部全部喷涂造衬,将2#、3#铁口区冷却壁软水改为高压水冷却;其他几次主要是休风安装微型冷却器与炉缸炭砖安装热电偶。目前,高炉已运行9年,有效容积产铁量为7800t/m3,炉底、炉缸等各部位的侵蚀较轻,有望成为长寿高炉。

1风口段改进

3200m3高炉炉底、炉缸共采用5段光面低铬

表13200m3高炉冷却壁尺寸及材质

铸铁冷却壁,其中处于炉缸最上方的第5段冷却壁中间位置留孔安装有风口。高炉最早发现被侵蚀的是风口段的砖衬与冷却壁。2011年10月,因市场原因停炉,降料面后发现,5段即风口段位置的高炉内衬从风口大套上沿到铜冷却壁下沿侵蚀严重,除剩下一层风口组合砖外,其他的刚玉砖与喷涂料已经全部脱落。该部位的冷却壁本体烧损严重,热面的铸铁已经大部分被侵蚀,每块冷却壁的3根水管最少露出1至2根,上方炉腹的铜冷却壁已悬空,形成凹槽状(如图1所示)。

图15段砖衬与冷却壁侵蚀情况

通过现场勘查与分析,认为焦炭质量差、压差高,而该部位的铸铁冷却壁冷却能力不足是侵蚀的主要原因。高炉长期配吃外购的捣固焦与4m小焦炉自产焦炭,焦炭质量较差。为强化冶炼,压差控制偏高,日均压差长期在185kPa左右,小时均值甚至超200kPa。过高的压差使得回旋区出现变形,并向外向上扩展,带动高温区更加靠近风口和炉墙,而该部位采用铸铁冷却壁,冷却能力不足,导致其过早烧损。

当时由于工期短,未更换5段冷却壁,仅重砌风口组合砖并喷涂造衬。开炉后,根据分析的原因大幅度改善焦炭质量,停止使用质量较差的捣固焦,并新建了干熄焦系统,干焦比从0提高到80%。同时,下调了压差控制范围,平均压差降低至160kPa~170kPa之间。

2017年2月,再次降料面观察,经过5年投用,该段冷却壁完全被渣皮覆盖,并没有继续侵蚀,重砌的组合砖保持较好,可以看出,通过改善焦炭质量与降低压差,从而降低了对该部位的侵蚀。当然,对那些焦炭质量难以改善的高炉,建议改进风口段冷却壁结构,可将风口段冷却壁改为两段式,下段保持铸铁冷却壁不变,从风口中心线以上到炉腹铜冷却壁之间的上段,使用2至3层冷却板或者铜冷却壁进行过渡,可以彻底解决该部位冷却不足导致过早烧损问题。这种改造设计在国内的济钢、宝钢也都有成功的案例。

2炉腹至炉身下改造

3200m3高炉在热负荷最大的6段炉腹、7段炉腰、8~9段炉身下采用四段铜冷却壁,每段48块、192个水流通道。开炉后,铜冷却壁一直运行良好,但从2015年9月首个铜冷却壁水流通道出现漏水后,破损快速发展。到2017年2月停炉小修时,破损水道已达101个,占环周总水道数的53%,且都集中在7段炉腰位置。此次铜冷却壁的破损与普通铸铁冷却壁渐进式破损有很大不同,投产后的6年左右没有一个通道漏水,但开始破损后的1年多的时间里出现大面积集中破损,尤其是停炉前3个月,平均每2.5天就有一个水道漏水。且破损后难养护,关水后很快烧损脱落,只剩炉皮钢板,对生产与安全影响很大。

针对铜冷却壁的破损,做了大量调查。通过休风时安装柱状微冷型冷却器钻孔取下的圆柱状的铜坏冷却壁局部铜柱观察,所有炉腰坏冷却壁内表面都光滑平整,燕尾槽已磨平,冷却壁原始厚度由110mm降至50mm~85mm。由此推测坏冷却壁都是由于热面被不断磨损、变薄,当厚度低于59mm时,就会露出水道出现漏水;同样的,就算没有漏水的冷却壁也都已经磨薄,随时可能漏水,所以会出现开炉后长期完好,而破损开始后出现短时间大面积破损的现象。2017年2月高炉停炉,降料面后的观察印证了前期的推测,即7段炉腰铜冷却壁中下部2/3处到6段炉腹上部1/3处,整个环带磨损非常严重,漏水都是磨薄后出现的。

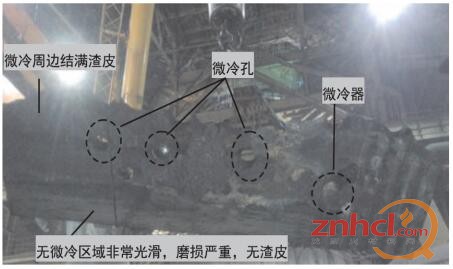

针对破损的原因分析,停炉更换新冷却壁前高炉主要从减少磨损上采取措施。首先稳定边缘气流,减少磨损。3200m3高炉中心气流不足,上部布料制度长期采用强行压边料制,边缘负荷偏重,导致炉腹与炉腰的渣皮不稳,没有渣皮保护的铜冷却壁经常直接和炉料与煤气接触而磨损。为此,对高炉料制进行了调整,将压边的平台加漏斗料制改成O98764332C110293837261561两头焦料制,发展中心气流的同时,稳定边缘。调整后,气流通畅、边缘稳定,渣皮稳定性提高,炉皮发红现象明显减少。其次,在坏冷却壁的位置开孔安装柱状微冷型冷却器,每块冷却壁安装12~16个微冷器,并通过微冷器上的灌浆孔压入硬质浆料200kg左右。该冷却器为圆柱状,直径100mm左右,可在炉皮上钻孔直接插入,安装方便。插入深度比炉墙设计厚度稍大即可,能起到良好的稳定硬质料与挂渣作用。对停炉拆下的旧铜冷却壁表面进行观察,发现微冷器确实起到了很好的挂渣作用,并且起到了保护冷却壁的作用:安装微冷器的冷却壁表面都结一层稳定的渣皮,没有微冷器处冷却壁表面光滑无渣皮,受到严重磨损(如图2所示)。同样的,从铜冷却壁已脱落的炉皮也可以看到类似的情况。

2017年2月,3200m3高炉停炉检修换冷却壁·18·河南冶金2018年第6期时,对新的铜冷却壁进行了改造。将6至8段带燕尾槽的冷却壁全部改成镶砖铜冷却壁,并将镶砖表面由光面改成燕尾槽形状,进一步提升了挂渣能力,改进效果良好。

高炉开炉至今已有15个月,铜冷却壁温度非常稳定,平均水温差只有1.5℃,与上一代老式铜冷却壁高炉开炉后水温差长期3.2℃左右相比,水温差明显降低,说明渣皮很稳定,可以有效保护铜冷却壁,延长其使用寿命。

图27段坏铜冷却壁的表面

3炉缸与炉底改造

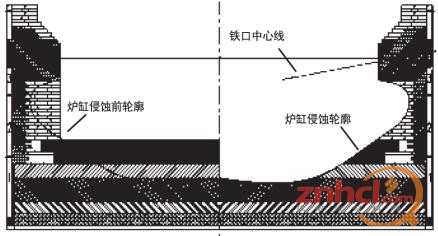

邯钢3200m3高炉采用水冷炉底,上铺5层炭砖与2层陶瓷杯,每层厚度为400mm。炉缸采用环砌美国UCAR热压小块炭砖,内侧砌小块陶瓷杯。在炉缸上部环砌3层国产大块微孔炭砖。投产至今,炉底运行平稳,仅有部分陶瓷杯与最上层超微孔炭砖脱落,其他四层炭砖完好。从侵蚀速度看,炉底侵蚀较慢,不会成为影响高炉寿命的限制性环节。高炉炉底、炉缸的限制性在炉缸侧壁。3200m3高炉侵蚀最严重部位如图3所示。

图32#铁口东侧侵蚀最严重部位侵蚀

目前,3200m3高炉炉底、炉缸的侵蚀形状类似于“象脚”,但侵蚀最严重部位比“象脚”状侵蚀有所上移,到死铁层中间部位。3200m3高炉死铁层深度为2.75m,侵蚀最严重的地方正好位于2#铁口中心线下方1.3m处。根据推算,原始厚度1258mm的炭砖现只有630mm左右。从侵蚀进程看,开炉初期的4年左右侵蚀很少,估计与陶瓷杯的保护有一定关系。从2013年8月开始出现周期性侵蚀,共发生6次,分别是2013年7~10月、2014年1~4月、2015年9~11月、2016年2~3月、2017年8月、2018年4月。每次侵蚀时间都较短,少则十几天多则3个月左右,最近几次均在1个月左右,剩余的大多数时间高炉炉底、炉缸炭砖都被厚厚的凝铁层覆盖,基本没有侵蚀。且每次侵蚀面积较小,都是局部小范围,如某个铁口下方2~3个热电偶点或者铁口下1.3m就一圈侵蚀。侵蚀时热电偶温度快速升高,然后有1~2个点的温度突破历史最高值,出现凝铁层完全脱落,之后炭砖开始侵蚀。针对侵蚀,高炉一般采取提炉温、提碱度,甚至限产等措施,但作用均很有限,最后往往都是自动停止的。侵蚀呈现快速性、局部性、难控性。

针对炉缸侵蚀特性,日常主要抓炉缸的均匀与活跃工作,积极用风、少用氧,提高风速、动能,并制定有害元素控制标准,避免超标。同时,加强炉缸监测管理,通过采用温度监控与炉墙残厚计算等措施,及时掌握炉缸内衬的侵蚀情况。利用休风机会对铁口下方侵蚀严重区域增加监控热电偶,前后共增加16个监控热电偶,使得该区域热电偶分布密度由每3m2一个提高至每1.5m2一个。2017年2月,利用小修机会对侵蚀较严重2#铁口与3#铁口的两侧及下边各9块冷却壁,由软水冷却改为高压水冷却,冷却水管水流速度由2.1m/s提高到7.0m/s以上,大大提高了其冷却强度。一旦出现炉缸侧壁温度快速升高,根据高炉凝铁层厚度采取提高炉温、提高一级品率、控制冶强、适当增加打泥量等措施。未来炉缸进一步侵蚀后,还可考虑采用钛矿护炉等进一步措施,确保高炉安全生产。

4结语

(1)随着铜冷却壁的大量使用,其渣皮脱落后容易磨损的不足逐渐显现了出来,通过新型镶砖设计与炉内操作优化,可以提高渣皮稳定性,有效延长了铜冷却壁使用寿命。

(2)高炉风口中心线到炉腹下沿的内衬与冷却壁,一直是高炉设计的难题。经过不断改进,目前整体厚度减薄、冷却能力提升,但焦炭等原燃料长期较差时仍可能被提前侵蚀,可以考虑在该部位采取铜冷却壁或者铜冷却板进行过渡。

(3)随着死铁层的不断加深,炉役中期炉缸死铁层中间部位的侧壁炭砖常常最先被侵蚀,影响到高炉的安全生产,甚至有烧穿危险,直接导致高炉提前进行大修,设计时加强该区域侧壁的抗侵蚀能力,提高冷却强度将很有必要。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。