几种磷酸盐结合高铝砖的配方配比及性能

发布日期: 2020-10-21 08:53:22 阅读量(675) 作者:20世纪70年代初,Baab等对w(Al2O3)=70%、80%、90%的磷酸盐结合的烧成和不烧高铝砖的性能同相应铝含量的普通砖做了对比研究,得出:磷酸盐结合的高铝砖高温体积稳定性低于普通高铝砖的;磷酸盐结合的烧成高铝砖的常温耐压强度高于普通高铝砖的;磷酸盐结合砖的显气孔率较低。

上海耐火厂等以质量分数分别为≤3mm的高铝矾土熟料60%,高铝矾土熟料粉40%,外加质量浓度为6%~7%的磷酸制备了磷酸结合的高铝砖。泥料混练在湿碾机上进行,颗粒、细粉干混3min,加磷酸湿混15min。1d睏料后强度高,体积密度高,气孔率低,烘干后强度低,为31.5MPa;不睏料,体密低,气孔高,但强度也可以。不同温度(110℃24h、150℃5h、150℃12h、200℃5h、150℃24h、300℃24h)处理对砖的潮解和强度的影响研究,认为150℃24h以上就能保证产品质量。

太湖耐火厂等采用高铝矾土熟料结合黏土,用磷酸二氢铝为结合剂,按一般高铝砖的生产工艺生产了用于电炉顶的磷酸盐结合的不烧(500和高温(1350℃)处理的高铝砖。1350℃处理后电炉顶磷酸盐高铝砖的理化性能为:w(Al2O3)=77.21%,w(Fe2O3)=1.7%~2.05%,耐火度>1790℃,显气孔率19.6%~21.0%,耐压强度90.5~146MPa,荷重软化温度1460~1540℃,1550℃重烧线变化率-0.5%~0.2%。

陶新霞等研究了磷酸结合高铝砖的性能随配比的变化情况,其配比和性能见表1和表2。可以看出:1)磷酸结合的高铝砖热处理温度350~450℃,使不烧砖内形成无吸湿性的AlPO4。2)磷酸结合的不烧砖内加入10%(w)的结合黏土可以提高不烧砖的高温体积稳定性。同时改善不烧砖的成型性能和烘后强度。3)磷酸结合的不烧高铝砖中可加入部分工业氧化铝和氢氧化铝来调节与磷酸的反应速度。4)对不烧砖而言磷酸质量浓度40%~60%,加入量4%~6%为宜。5)浓度过高用量少则混合料发干成型性能不好;浓度过低,用量过多则混合料发稀,硬化较慢。随着磷酸浓度和加入量的增加,荷重软化点有下降趋势,高温烧后线变化也随之增大,高温烧后的耐压强度也减小。6)磷酸盐结合的不烧高铝砖耐碱性(水泥窑内使用)也是很好的。

表1磷酸盐高铝砖配比

表2磷酸盐高铝砖的性能

张务全等研究了磷酸结合的不烧高铝砖强度的一些影响因素:1)磷酸溶液的加入量按规定配比折合纯磷酸4.5%~5%(w)为宜。低于下限者结合能力较差,高于上限者,在1300℃易瓷化,形成脆性材料。2)粉料细度直接影响磷酸用量和产品结合强度,粉料细度越高,与磷酸溶液的化学反应就充分,化学结合强度增高。3)温度20~100℃时,首先形成磷酸氢盐,经过加热,过剩的磷酸和磷酸盐中的结晶水不断蒸发与浓缩,从而加速磷酸盐的沉淀和析出,发挥其胶结作用;200℃时形成较多的聚磷酸盐Al(PO3)3·H2O,它是一种不稳定的可逆性产物;300~400℃,除了Al(PO3)3外还有AlPO4盐;500℃时Al(PO3)3·H2O消失,全部形成p-Al(PO3)3和AlPO4。4)大于300℃强度可达稳定,具有较好的抗潮性。

蔡旭研究了各种因素对磷酸铝结合的高铝质耐磨砖性能的影响,得出:

(1)磷酸铝浓度的影响,见表3,选配比1#,磷酸质量浓度60%,n(Al):n(P)=1.32为结合剂。

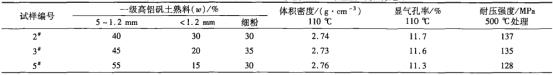

(2)颗粒组成的影响。见表4,磷酸铝溶液加入量9%~9.2%(w)。根据成型性能和外观质量以选2#配比为好。

(3)细粉细度的影响,见表5,粒度组成4:3:3,磷酸铝溶液加入量处理。选3#配比为好,细粉不宜太细,因为影响制品的抗热震性。

(4)成型压力的影响,见表6,成型压力在140MPa以上,体积密度、耐压强度和抗磨损性都很好。

(5)矾土熟料质量的影响。高铝矾土熟料的产地,品位和耐磨性对磷酸铝结合的不烧砖的体积密度,耐压强度和磨损率有较大影响。

(6)外加剂的影响。一些活性外加剂如Al(OH)3、滑石、NH4F、AlF3·3H2O和高铝水泥等,无论是物料困料前,还是困料后加入都是不合适的。用黏土作为外加剂,可以改进成型性能,且可提高干燥后制品的强度。

(7)困料时间及温度的影响。半干法成型用的泥料仍然需要困料,且提高困料的环境温度有利于制品强度的增加。困料时间对强度也有影响,时间太短效果不大,困料时间应在16h以上,制品耐压强度增幅较大。

(8)热处理温度的影响。经过300℃以上处理砖的性能才比较稳定,低于300℃性能不稳定。应控制在500℃左右。

表3 磷酸铝浓度对磷酸铝结合高铝质耐磨砖性能的影响结果

表4 颗粒组成对磷酸铝结合高铝质耐磨砖性能的影响结果

表5 细粉粒度对磷酸铝结合高铝质耐磨砖性能的影响结果

表6 成型压力对磷酸铝结合高铝质耐磨砖性能的影响结果

刘根荣探讨了不同n(Al):n(P)=1:3、1:5、1:10.5对不同细度高铝矾土熟料细粉成型的试样耐压强度的影响以及加热过程形成的胶结产物有以下一些结果。1)当磷酸铝溶液n(Al):n(P)=1:3时在环境温度15~20℃,湿度为40%~50%,养护14d后的耐压强度最大为104MPa;2)当磷酸铝溶液n(Al):n(P)=1:10.5时,经500℃处理后的耐压强度最大为116MPa;3)当磷酸铝溶液n(Al):n(P)=1:3时,矾土熟料细粉细度对强度的影响。在溶液用量相同的情况下,细粉细度在3000~3500cm2·g-1时耐压强度最高达140MPa。4)溶液的用量与所采用的矾土细粉细度有关,细度越细,溶液用量也适当增加些,溶液用量与溶液的n(Al):n(P)有关,n(Al):n(P)增加溶液用量也适当增加。5)热处理前,试样强度500℃处理后与在室温下储存时的环境温度和湿度有关。6)随着热处理温度升高,耐压强度增加,约400℃以上耐压强度基本上达最大值。500℃热处理温度下,保温时间随n(Al):n(P)增加热处理时间要延长。

吴万安采用高铝矾土熟料,结合黏土和磷酸,生产了水泥窑用磷酸盐结合高铝砖。其理化性能列于表7。

表7 水泥窑用磷酸盐高铝砖的理化性能

磷酸盐结合不烧高铝砖的潮解问题。当热处理温度没有达到500℃时,结合剂生成AlH2P3O10,易吸湿转变成AlH2P3O10·2H2O,这正是磷酸铝试样经过300~400℃热处理后,露置在大气中发生溃散粉化的原因。经过500℃热处理,一方面可避免在使用过程中部分生成的AlPO4的β-方石英型的转化而产生的应力,降低使用中的强度;另一方面解决不吸潮。也可用硫酸铝与磷酸铝复合使用解决潮解问题,并且采用硫酸铝与磷酸铝复合结合剂有利于促进磷酸盐不烧砖早期强度的提高,并与SiO2反应生成莫来石,提高高温强度。

吴万安研究了热处理温度和气氛对磷酸盐结合的不烧高铝砖耐压强的影响,结果表明,还原气氛对耐压强度没有影响;随着温度升高,耐压强度升高,似乎800℃略有下降现象。

董红芹等研究了热处理温度对磷酸盐结合的不烧高铝砖耐压强的影响,结果表明,磷酸盐不烧高铝砖的各项物理性能,1100℃热处理明显好于600℃热处理的,分析认为热处理温度超过1200就像烧成高铝砖一样失去了不烧砖的优越性,是因为砖中R2O等杂质的存在生成了玻璃相的缘故。分析显微结构可以看出,600℃热处理的试样,颗粒之间孤立存在,机械堆积,气孔较多,颗粒间的结合主要靠磷酸铝和部分黏土胶结。1100℃热处理的试样,细颗粒部分形成条状和柱状,基质部分形成絮状和网状胶结,将小颗粒联成一片,说明基质中已部分莫来石化,试样气孔率降低,体积密度升高,耐压强度提高。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。