顶装料式熔铝炉炉底耐火材料砌筑工艺的改进

发布日期: 2020-09-23 08:27:59 阅读量(700) 作者:娄熙承熔铝炉按装料方式可分为依靠行车吊运加料桶从顶部装料的顶装料式熔铝炉和依靠装料车将原材料从侧面推入炉膛的侧装料式熔铝炉。顶装料式熔铝炉在装载几何形状不规则的大体积废料的时候,对比侧装料式熔铝炉有明显的优势。西南铝业(集团)有限责任公司熔铸厂的废料占投料量比例超过50%,总共14台熔铝炉里就有11台是顶装料式熔铝炉。顶装料式熔铝炉在加料过程中,废料从加料桶坠落到炉底,对炉底造成很大的冲击荷载,这是导致顶装料式熔铝炉炉底耐火材料使用寿命短的主要原因。针对这一问题,本文提出了一种缩减熔铝炉炉底防渗层和保温层厚度,并在耐火材料工作层和防渗层之间增加“缓冲层”的新砌筑工艺来减少废料下坠对炉底工作层造成的冲击荷载。这种新工艺首先被使用在西南铝业(集团)有限责任公司熔铸厂34#熔炼炉上,其炉底耐火材料的使用寿命得到了显著的延长。

1、改进方法

导致熔铝炉炉底耐火材料比炉膛其他部位的耐火材料易损的原因多方面的,比如炉膛的清渣工作以及铝液的合金成分对耐火材料的渗透破坏。但装料过程中的冲击荷载应该是最主要的原因。在了解了炉底耐火材料主要的破损机理后,才能明确相应的改进措施。

1.1传统的炉底砌筑工艺

按照传统的熔铝炉炉底耐火材料的砌筑工艺,耐火材料的破筑分为3层,从上到下分别是工作层、防渗层和保温层。并根据经济炉衬厚度计算公式呵角定炉衬的整体厚度。如图1所示,西南铝业(集团)有限责任公司熔铸厂34#熔炼炉原有的炉底结构也分为3层,最上层是由300mm局铝质耐火砖构成的工作层;中间是由180mm耐火浇注料构成的防渗层;最下层是由120mm高强度轻质漂珠砖构成的保温层。

图1传统的熔铝炉炉底砌筑简图

以前因为熔铝炉燃烧器的技术能力和企业产量规模的原因,熔铝炉的单炉次装载量大多在30t以下。装载量小,铸造机的产品规格就小,废料的体积和重量也较小。所以上述的传统砌筑工艺在长期的使用过程中,并没有出现严重的问题,因而被广泛的采用。但是随着科技以及企业生产规模的发展,熔铝炉的单炉次装载量也变得越来越大。西南铝业(集团)有限责任公司熔铸厂的这台34#熔炼炉单炉次装载量达到了75t。单块圆柱形铸锭废料的重量也达到了200kg左右。所以,在使用同一厂家生产的同一牌号耐火材料的前提下,以前规格较小的熔铝炉炉底耐火材料的使用寿命能超过2a,使用炉次在2000以上;而这台34#熔炼炉自从新建投产到第一次停产检修炉底仅过了8个月,使用炉次不足700。

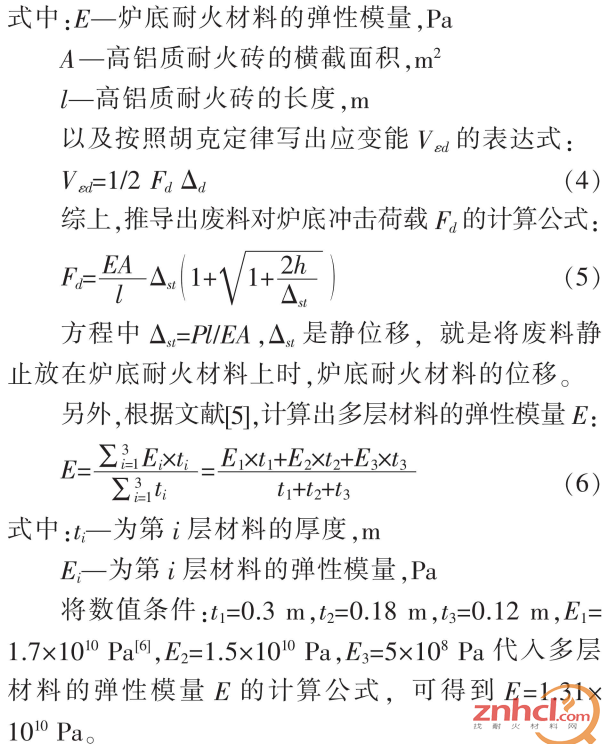

1.2废料对炉底冲击荷载的计算

对炉底造成过大冲击荷载的主要是铸造质量不合格的圆柱形铸锭废料,或是端部圆柱形铸锭(俗称“切头切尾废料”)。按最坏可能性考虑,废料坠落时其长度方向与炉底工作层不平行,导致废料对单块炉底耐火砖造成冲击。废料在装载过程中减少的动能私和势能应该等于炉底耐火材料增加的应变能Vεd。

1.3改进的炉底砌筑工艺

由废料对炉底冲击荷载Fd的计算公式可知,增大静位移△st或是减小废料坠落高度h可以减小相应的冲击荷载。但坠落高度h受限于熔铝炉的几何构造,难以改变。所以增大静位移△st就成了唯一的可行办法。在炉底耐火材料工作层和防渗层之间增加一层缓冲层,可以减小整个炉底耐火材料的弹性模量E。因为△st与E成反比,随着弹性模量E的减小,静位移△st就会增大。考虑到维持熔铝炉的容量不变和经济炉衬厚度计算公式,在不改变原有炉底耐火材料厚度的情况下,将原有防渗层的厚度由180mm减小为80mm,将原有保温层的厚度由120mm减小为90mm,留出130mm的空间增设缓冲层,如图2所示。

图2改进的熔铝炉炉底砌筑简图

新增缓冲层的弹性模量要尽可能的小,才能拉低整个炉底耐火材料的弹性模量E。简而言之,缓冲层要尽可能的蓬松。由于防渗层的材料是低水泥不定形耐火浇注料,如果在浇注过程中不添加水泥,该浇注料就无法凝固,也就能保持松散状态。松散状态的不定形耐火浇注料的弹性模量与碎石垫层相当,可以近似的取E4=6×107Pa。再一次计算出多层材料的弹性模量E’。

将数值条件山=0.3m,£2=0.08m,t3=0.09m,“=0.13m^^UxlO10Pa?J£;2=1。5xl010Pa^^xlO8Pa,私=6xl07Pa代入多层材料的弹性模量F的计算公式,可得到E^l。C^xH^Pa。由此计算出来的废料对炉底冲击荷载F/=1。3xl06N,较之原有的砌筑方案减少了10%。工作层耐火砖承受的冲击应力也减小到133MPaO

2、改进效果

在采用新的砌筑工艺完成检修工作之后,34#熔铝炉的炉膛容量以及设备运行过程中炉底钢结构的温度与之前的情况基本一致。设备检修期间耐火材料砌筑工作的作业人员也与此前没有变化,采用的耐火材料也都是由同样的厂家供货。34#熔铝炉在新建完成投产后,第一次检修的间隔时间为8个月,使用炉次为673;在按照新工艺破筑炉底后,第二次检修的间隔时间为1年7个月,使用炉次为1728。在取得了明显成效后,西南铝业(集团)有限责任公司熔铸厂对与34#熔铝炉同等规模的其余3台熔铝炉炉底耐火材料的砌筑工艺进行了同样的改进,见表1。

表1砌筑工艺改进前后使用情况对比

3、结论

从实际的改进效果看来,增加缓冲层的砌筑新工艺能有效延长熔铝炉的使用寿命。但不可否认的是,仅从改造炉底耐火材料砌筑工艺的角度来思考如何解决顶装料式熔铝炉炉底的易损性问题是片面的。随着熔铝炉的装载量越来越大,废料的规格越来越大,炉底易损性的问题会越来越突出。所以,根本的解决之道还是要在综合考虑熔铝炉的停机检修成本和工厂运营成本的前提下,先用切割设备将废料尽可能地切分成小块,或是在向熔铝炉装载废料前,先在炉底装载碎屑或是小块的原料铝锭。当然,在各种解决方案中,改进炉底耐火材料的砌筑工艺是最为简单易行的

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。