高硼硅玻璃全电炉产品结石缺陷分析及产生原因探究

发布日期: 2020-08-17 13:46:44 阅读量(581) 作者:冷顶全电熔的垂直熔化技术有效解决了高硼硅玻璃的难熔化、难澄清、难均化、硼挥发及玻璃液分层的棘手问题,得到了快速的推广与应用,但在此过程中也出现了各类料质缺陷的困扰,这些缺陷产生的根源更值得技术人员进行探究。本文就以某冷顶电熔炉出现的结石缺陷为例,分析产生原因并对电熔炉的熔化原理、耐材选用、筑炉细节及日常技术管理等需要注意的事项提出一些具体的建议。

1 结石缺陷分析

1.1 背景介绍

某厂有两台熔化池为24边形,侧插电极,熔化面积为12m2,21.6t/d的高硼硅(玻璃成分见表1)冷顶全电熔炉,每炉4线,共计8条生产线。两盘池炉在投运初期无结石缺陷,待池炉运行6个月之后,开始出现结石缺陷并呈逐步增多趋势,目测8条生产线的结石缺陷外观相似,炉底及料道底无电放料孔。为准确判定结石性质,8条线分别取样送到圣戈班上海研发中心(SGRS)进行了偏光显微定性分析及电子探针的定量分析。

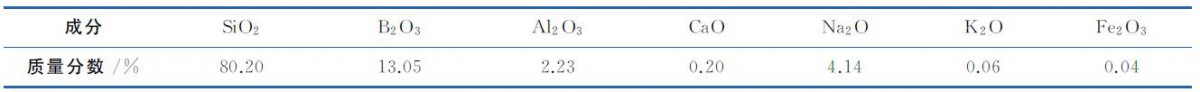

表1 玻璃化学成分分析结果

1.2 结石分析与结果

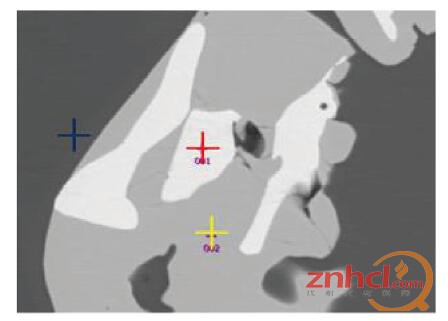

SGRS对20多个样品进行了偏光显微检测,根据缺陷的形貌特征、大小、象限内颜色等判定皆为同类缺陷,如图1所示。并选出10个样品进行了第2步电子探针检测,列出了具有代表性的4个样品的电子探针的显微照片及测量结果,如图2~图5所示。

图1 部分有代表性的结石缺陷在偏光显微镜下的光学显微照片

图2 1#样品电子探针取样部位显微照片

图3 2#样品电子探针取样部位显微照片

图4 3#样品电子探针取样部位显微照片

图5 4#样品电子探针取样部位显微照片

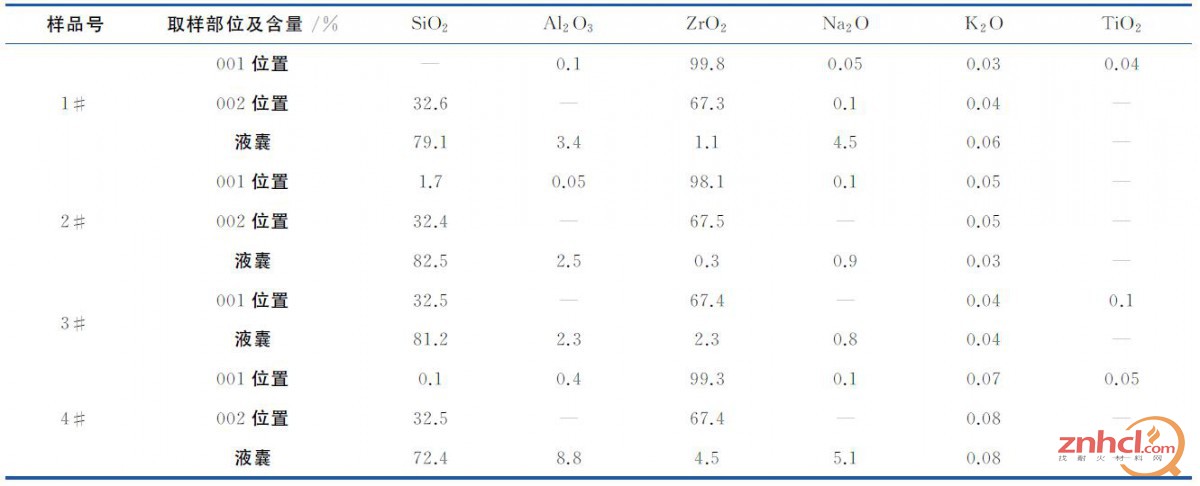

表2的检测报告显示了被选出的4个具有代表性样品的成分皆为典型的硅酸锆(ZrSiO4)成分,且从1#、2#、4#样品的照片中可以看到结石颗粒中更明亮的ZrO2 相的存在,这说明结石中的ZrSiO4 已逐步分解为ZrO2 与SiO2;3#样品已无明亮核心,说明结石中的ZrSiO4 已完全分解成了ZrO2 与SiO2;这些结石的周围因富含ZrO2 的成分而形成了明显的锆质条纹。

表2 1#~4#样品的电子探针定量分析结果

缺陷产生原因探究与预防

2.1 结石来源判断

通过电子探针的判定,两盘池炉的结石缺陷皆为 ZrSiO4,在斜锆石相中无刚玉相,且结石及周围的Al2O3 含量极低,因此排除电熔锆刚玉质耐材。而锆英石质耐火制品主要是以天然锆英石砂(ZrSiO4)为原料所制成,锆英石耐火度可达1790℃,理论组成因此判定结石源自含有锆英石颗粒的烧结类耐火材料或泥料。根据池炉设计选材,两盘电炉与玻璃液接触所选用的耐材均为电熔锆刚玉材质,未使用烧结锆英石类耐材,只在熔化池底衬砖及分配器、料道底砖下使用了锆英石质捣打料。此类型的结石缺陷为8条线的共性问题,并具有高温环境及较长的热历史,使得ZrSO4 有条件逐步分解为ZrO2与SiO2,并且部分样品中的结石已经完成了ZrO2 与SiO2 的分解,结合所使用的锆英石捣打料部位及所处的温度条件,最终判定玻管上的锆英石结石源自于熔化池炉底的锆英石质捣打料层。

2.2 产生原因探究

2.2.1 冷顶全电熔炉的熔化原理

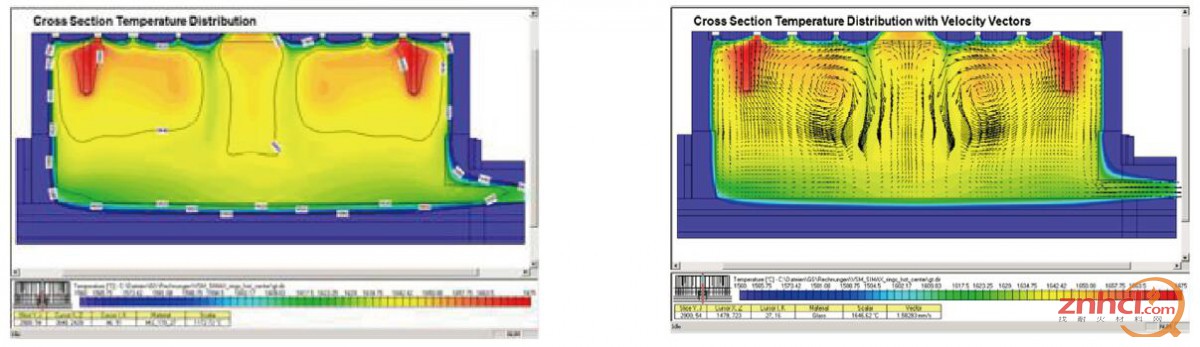

由于冷顶全电熔炉的熔化原理为垂直竖井式熔化方式,玻璃液要在池炉约2m 深度的纵向完成玻璃形成的5个阶段。图6为北玻的高硼硅顶插冷顶全电熔炉的数学模拟图,从图中可以看出炉底衬砖处的运行温度约在1600~1605℃之间,并随着出料量及用电量的增加而增大,此处的玻璃液黏度小、成型液流从池炉下部快速流过进入流液洞。因此全电炉的炉底衬砖与火焰池炉炉底衬砖相比较,要承受更高温度、更高液压、更高流速的动力性冲击,这就对炉底衬砖的材质与厚度、排砖与砌筑方式及底部捣打料的材质选择与质量提出了更高的要求,既关乎料质更关乎安全,要引起我们的高度重视。

图6 高硼硅冷顶全电熔炉的温度分布及液流分布数学模拟图

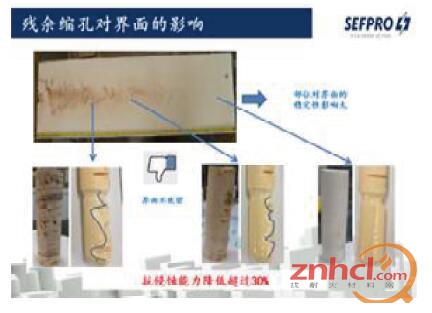

2.2.2 炉底耐材的选择与砌筑细节处理

该炉电熔砖砌筑时为了外观好看,砖体进行了磨砖加工,殊不知这在无形之中就把电熔砖的最坚硬耐侵蚀的界(表)面层破坏了。图7是SEFPRO公司做的电熔砖砖体不同部位取样进行的抗侵蚀能力测试试验,从试验结果可以看出,电熔砖的表面层抗侵蚀能力要比其它层高出30%以上,因此磨掉了表面层之后,电熔砖的抗侵蚀能力大大降低,这就是为何该炉在投运6个月之后开始逐步显现问题的原因。

图7 电熔 AZS耐材界面层耐侵蚀性能对比试验

图8 炉底衬砖与池壁砖的膨胀缝处理方式

另外该炉在炉底衬砖的处理上也出现了一些问题,这也是一个会产生结石的潜在原因。炉底衬砖的排列方式与膨胀缝的预留也很有讲究,现用电炉多为24边形或36边形,最外侧衬砖的形状复杂,如果膨胀缝再预留不当,在烤炉膨胀过程中就会造成膨胀缝合不拢,更有甚者还会造成衬砖的变形翘起或受力折断,不断加速了衬砖的侵蚀速度,也为捣打料进入炉内创造出了“便利”条件。因此对于此类型电炉的炉底衬砖处理方式最好采用图8方式,衬砖不预留膨胀缝,在与池壁接口处可统一预留出20~30mm 环形膨胀缝,然后设计宽度100mm 的压缝砖进行密封压盖,炉底衬砖可进行自由膨胀,同时即使膨胀不够充分,也依然能够保证炉底安全。

2.2.3 碎玻璃的管理

碎玻璃的管理是一个“老生常谈”的问题,但对于冷顶全电炉来说意义更为重要,因为即使炉底衬砖没有问题,但如果日常的碎玻璃管理不到位,加料过程中大量杂质铁的混入势必会引起铁质低共熔物对衬砖的“向下钻蚀”;待衬砖被钻蚀出洞,渗入的玻璃液与捣打料层接触后又会产生“向上钻蚀”,这些侵蚀大大加速了衬砖的被侵蚀速度,炉底捣打料颗粒便会逐步随着向上侵蚀液流进入炉内造成料质缺陷。

3 结语

通过对某硼硅玻璃冷顶全电炉产品上结石缺陷的定性与定量检测,确定为锆英石缺陷。通过推断结石来源于炉底衬砖下的锆英石捣打料层颗粒。

根据缺陷分析并结合高硼硅冷顶电炉的垂直熔化原理,炉底衬砖部分要引起设计者及操作者更高的重视,要选用更高品质的电熔砖及捣打料,并且电熔砖的界(表)面层要保留好不要进行磨砖加工,更好的保证电熔砖的抗侵蚀能力;同时炉底衬砖的膨胀缝宜采用周边预留、条砖盖缝的方式;进一步提高碎玻璃的管控力度,尽最大努力减少铁质的混入对耐材的侵蚀及对料质的污染与破坏。

作为以上措施的有益补充,冷顶全电熔炉的熔化池底、分配器底与料道底一定要设置电放料装置,并保持定期定量的常态化放料操作,确保料质的长期稳定。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。