水泥窑用耐碱浇注料的性能研究

发布日期: 2020-08-13 11:24:08 阅读量(481) 作者:水泥窑的预热器系统、预分解炉、上升烟道和三次风管等部位温度在 800~1 200 ℃之间,这些部位由于窑气中碱的富集,所用材料在遭受碱侵蚀时,容易在砖内形成白榴石(KAlSiO4)、钾霞石(KAlSi2O6)等膨胀矿物,使材料结构疏松、开裂,严重影响了窑的操作。针对不适用定形砖的部位通常使用性能优异的耐碱浇注料作为窑炉内衬。耐碱浇注料是以硅铝质材料为原料,以铝酸盐水泥作结合剂,掺入适当外加剂配制成的具有耐碱性的水硬性浇注料。耐碱浇注料与碱蒸气接触时,在高温条件下表面能形成一层致密的釉面层,可阻止侵蚀继续加深,从而提高窑炉内衬的使用寿命。水泥和硅微粉是耐火浇注料的主要原材料,其加入量对材料的常温及高温性能有较大的影响。在本研究中以建筑陶瓷为主要原料,系统地研究了水泥和硅微粉的加入量对耐碱浇注料性能的影响,并对试样显微结构进行了分析。

1 试验

1.1 试验原料

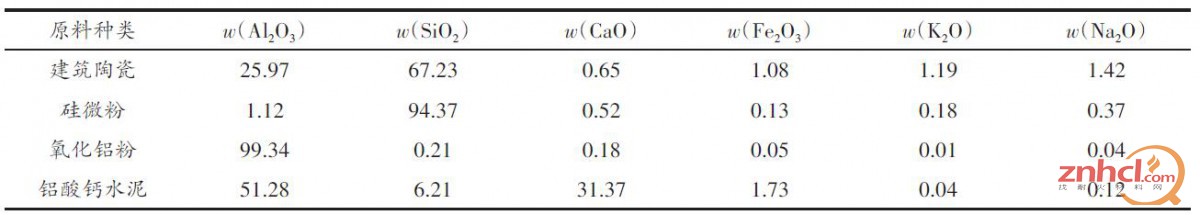

试验中的建筑陶瓷采用五级颗粒级配,即 8~5mm、5~3 mm、3~1 mm、1~0 mm 及粒度不大于 200目的细粉,其他原材料包括硅微粉、氧化铝粉、铝酸钙水泥、减水剂等,主要原料的化学组成见表。

1.2 试验方法和性能检测

表1 主要原料的化学成分

保持骨料和基质的质量比为64∶36不变,改变基质的配比,按照配比准确称量所需原料,倒入搅拌机中混合均匀后,加适量水搅拌30min,然后倒入400mm×400mm×1600mm的三联模中振动成型。试样室温养护72h后,在110℃条件下干燥24h,干燥后部分试样分别经过1100℃保温3h烧成。

2 结果与讨论

2.1 铝酸钙水泥加入量对浇注料性能的影响

铝酸钙水泥加入量对110℃,24h及1100℃,3h热处理后的试样常温性能的影响见图1~3所示。从图中可以看出110℃,24h处理后试样的常温强度随着水泥加入量的增加而增加,而1100℃,3h热处理后试样的常温强度随着水泥加入量的增加,出现先增加后降低的趋势。1100℃,3h热处理后试样的加热永久线变化随着水泥加入量的增加而收缩率增加。在配方设计中,铝酸钙水泥加入量的增加通过降低建筑陶瓷200目细粉的方式来进行,在硅微粉

加入量一定的情况下,试样的强度变化主要来自于水泥加入量的变化,水泥加入量的增加生成了更多的水化产物,并起到结合作用,同时也填充了试样中的气孔,引起试样的致密度和强度增加。

经过1100℃,3h热处理后,铝酸钙水泥在常温下形成的部分水化产物由于结构水的脱除而被破坏,失去结合作用。水泥加入量不超过8%的情况下,试样常温强度的增加主要是由于水泥粒度比建筑陶瓷细粉小,反应活性大,强度大部分靠烧结产生。在试验条件下,当水泥加入量超过8%时,水泥中的CaO会与基质中的A12O3和SiO2反应生成低共熔物,高温时形成了较多的液相以及水泥胶体失水收缩并产生裂纹从而导致强度有所降低[4]。因此低共熔物的生成是1100℃,3h热处理后试样的加热永久线变化随水泥加入量的增加而增加的主要原因。

此外建筑陶瓷原料表面含有一定的釉料成分,这些釉料成分熔融温度较低,更容易在烧结过程中形成液相,液相的形成一方面有助于促进结构的致密化,起到密封和提高耐碱性作用,另一方面液相形成主要在骨料颗粒表面和基质中,增大了基质与骨料间的结合性能,这在加强浇注料的骨料和基质整体化效果的同时,造成浇注料常温韧性降低,脆性增加,特别是对于浇注料这种内部不均一结构,强度对各种缺陷、裂纹等因素变得十分敏感,这也会对强度产生影响。综合考虑铝酸钙水泥的加入量在7%~8%左右。

图1 水泥加入量对试样常温抗折强度的影响

图2 水泥加入量对试样抗压强度的影响

图3 水泥加入量对试样加热永久线变化的影响

2.2 硅微粉加入量对浇注料性能的影响

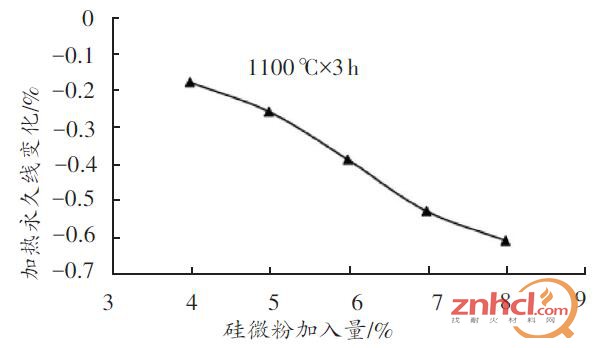

在铝酸钙水泥加入量为7.5%的条件下,硅微粉加入量对110℃,24 h及1100℃,3h热处理后试样常温性能的影响见图4~6。从图中可看出,随着硅微粉加入量的增加,不同温度热处理后试样的抗折和抗压强度均有所提高,但趋势不明显,且试样的线收缩率也随之增大。硅微粉是在冶炼硅铁合金和工业硅时产生的SiO2和Si气体与空气中的氧气迅速产生气相反应并冷凝而形成的一种超细粉体材料,表面活性高,水化后能够起到类似硅溶胶的结合作用,从而提供一定的强度,使试样在不同温度热处理后的强度均提高。硅微粉能较好地填充骨料与基质之间的空隙,使试样的混合用水量降低,提高耐碱浇注料的致密度。硅微粉具有充填和促进烧结作用,与适当的分散剂共同使用时,只需少量的水,就可使浇注料有较好的流变性,并提高耐碱浇注料的高温强度。试验方案中硅微粉加入量的增加通过采用降低建筑陶瓷200目细粉的方式来进行,硅微粉在高温下的反应活性比建筑陶瓷细粉大很多,因此硅微粉加入量增大会造成试样的烧后收缩率增加。硅微粉加入量太少,不足以提高耐碱浇注料的强度,硅微粉加入量太高,易产生裂纹,影响浇注料的高温体积稳定性。综合分析硅微粉加入量以5%~6%为宜。

图4 硅微粉加入量对试样常温抗折强度的影响

图5 硅微粉加入量对试样常温抗压强度的影响

图6 硅微粉加入量对试样加热永久线变化的影响

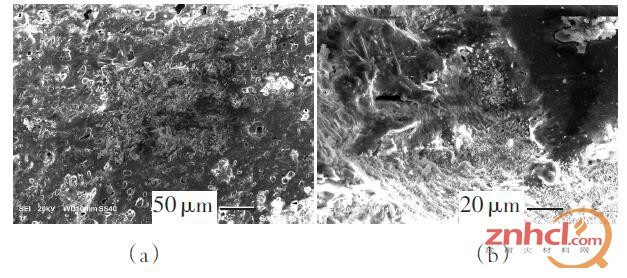

2.3 显微结构分析

采用铝酸钙水泥加入量为7.5%和硅微粉加入量为5%所制备的试样经1100℃,3h热处理后,断面显微结构如图7所示。从图中可以看出,试样中还存在一定的微气孔分布,骨料与基质之间的结合牢固,此种结构主要产生贯穿颗粒的穿晶断裂,对提高强度十分有利。骨料颗粒形状主要为片状,这与所用原材料建筑陶瓷的来源、成型方式以及破碎加工过程有关,片状不利于浇注料流动性的提高。基质部分引入的硅微粉与氧化铝粉反应生成柱状或针莫来石,晶粒之间的结合强度较高,并穿插或填充在骨架结构的空隙中,莫来石发育过程中形成的网络结构能够起到显著的强化和韧化作用。基质部分还存在一定的玻璃相,玻璃相对于提高浇注料的致密度和耐碱性比较有利,其一方面来自建筑陶瓷中的釉料成分,另一方面来自基质中低共熔物的生成。

图7 1100 ℃,3 h 热处理后试样断面显微结构

3 结论

(1)试样经110℃,24h和1100℃,3h处理后的常温强度变化与铝酸钙水泥的加入量有关,水泥加入量增加会引起试样中高温下的低共熔物增多,同时造成加入永久线变化率的增大。在试验条件下铝酸钙水泥的加入量在7%~8%左右。

(2)硅微粉的加入能够起到降低加水量,提高浇注料的致密性和强度的作用。在试验条件下硅微粉的加入量以5%~6%为宜。

(3)试样经1100℃,3h处理后断面呈现穿晶断裂,基质中存在莫来石和低共熔物生成的双重反应。

作者:王立旺,朱其良,李新明,向若飞

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。