全氧燃烧窑炉耐火材料应用中易产生的问题

发布日期: 2020-06-29 15:27:49 阅读量(957) 作者:与传统玻璃熔化用空气作为介质,玻璃熔窑全氧燃烧技术全氧燃烧技术在环保、节能、产量、质量、减少设备投资和节省厂房场地等诸多方面均有优异的表现。在制氧技术的不断创新和电力成本的下降,越来越多的玻璃熔窑使用全氧燃烧技术。但是在运用过程需对窑炉的耐火材料易产生一些问题,今天就跟大家分析一下。

1、全氧燃烧窑炉耐火材料易产生的问题

1.1 大碹变形

全氧燃烧窑炉无论是电熔材料还是烧结材料都有过大碹变形的案例,轻者导致停产整修,重者直接垮塌。根据已知的全氧燃烧玻璃窑炉故障的统计,已经有多座窑炉出现类似大碹变形、垮塌的情况,它不仅关系到窑炉的寿命、造价、玻璃质量,更会影响到整个项目的成败。

大碹的变形习惯称之为马鞍形或M形变形,变形可分为沿着窑炉的轴线平行和垂直两种情况。变形通常出现在温度较高的区域。图1为大碹变形图例。变形通常是选用了荷重软化温度不达标的材料,或由于局部燃烧温度超过了选材的额定荷重软化温度,也有因砌筑不合格导致的事故。

图1 大碹变形图例

1.2 胸墙倒塌

这些年全氧燃烧窑炉也发生过胸墙局部或整体垮塌的事件,这不仅对窑炉设计单位在材料选择和砌筑提出了要求,同时也对窑炉的使用及工艺控制方提出了新要求。

1.3 局部烧损

主要发生在喷火口砖附近或烧枪的对面位置。由于全氧燃烧的火焰较硬,且窑压较大而产生的原因。正确的操作和点检能够减少或杜绝局部烧损。

1.4 漏料

全氧燃烧窑炉曾经发生池壁穿孔漏料事故,事故原因有耐材质量因素,也有生产企业点检不到位、日常管控水平低的原因。

2、耐火材料选择原则

本文讨论的全氧燃烧耐火材料的问题主要为窑炉内部的耐火材料,传统的空气助燃窑炉上火焰空间耐火材料一般以硅质材料为主,使用电熔或其它耐火材料常见于特种玻璃窑炉。玻璃熔窑采用全氧燃烧技术后,由于火焰空间中的水蒸气的体积浓度大大增加,碱挥发物的体积浓度增加3~6倍。传统空气助燃窑炉上部空间较多的情况下会使用硅质材料,高浓度水蒸气和高浓度的碱挥发物形成较强的碱性气氛,对上部结构中硅砖的使用性能造成危害。

SiO2+2NaOH+O2→ Na2SiO4 +H2O

相比大碹,胸墙、山墙等部位的碱蒸汽浓度会略低,但是同样面临酸碱中和的反应,超出常规的侵蚀速度让窑炉的寿命变得无法预期。另外,被侵蚀剥落的物质落到玻璃表面上形成浮渣,进一步影响熔化性能和玻璃质量。

2.1 材料选择需考虑的因素

在耐火材料的选择原则上,除了耐高温、可加工、经济性、系统性等以外,还应该根据全氧燃烧的特点选择适用的耐火材料,无论是电熔AZS还是电熔氧化铝产品,在国内全氧燃烧玻璃窑炉上已经积累了较为丰富的成功经验,根据窑炉特点及产品特征的不同,国内也有使用其它耐火材料的案例。

目前全氧燃烧玻璃窑炉上部结构使用较多的耐火材料以熔铸材料为主,如电熔AZS系列、电熔氧化铝系列、电熔铬刚玉系列(目前有使用烧结铬刚玉代替的倾向)等。电熔AZS系列中,除了常见的ER1681、ER1685和ER1711外,还包括ER1851、ER1195。电熔氧化铝系列包括电熔a-b氧化铝、电熔b-氧化铝材料。

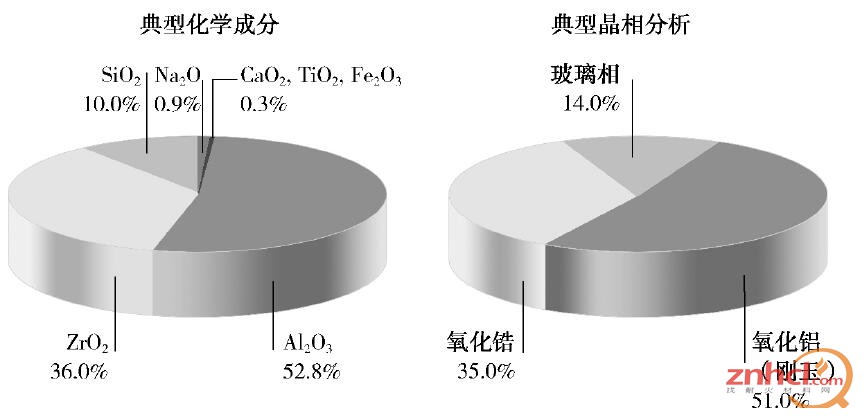

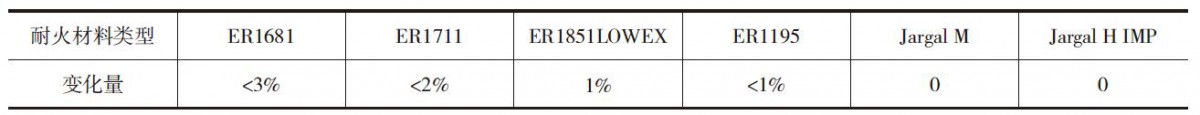

2.2 低玻璃相产品-ER1851

低玻璃相产品-ER1851典型化学成分和晶相分析见图2。这是一种低玻璃相的熔铸AZS系列的产品,与普通的AZS产品相比,其成分中二氧化硅和氧化钠含量均有一定的降低,使得产品内玻璃相含量通常低于14%,使用到窑炉上不仅可以减少玻璃相对玻璃的污染,其极强的抗碱蒸汽能力、抗飞料能力、较好的抗蠕变性能是抗碹滴污染的优良耐火材料。表1为不同种类耐火材料的渗出相情况。

图2 低玻璃相产品-ER1851典型化学成分和晶相分析

表1 不同种类耐火材料的渗出相

近年来,ER1851系列的产品已经运用到一些全氧燃烧项目上并取得了令人满意的效果,在低渗出、抗侵蚀方面有着良好的表现。国内一些厂家也在积极开发此类产品,低玻璃相产品市场前景广阔。

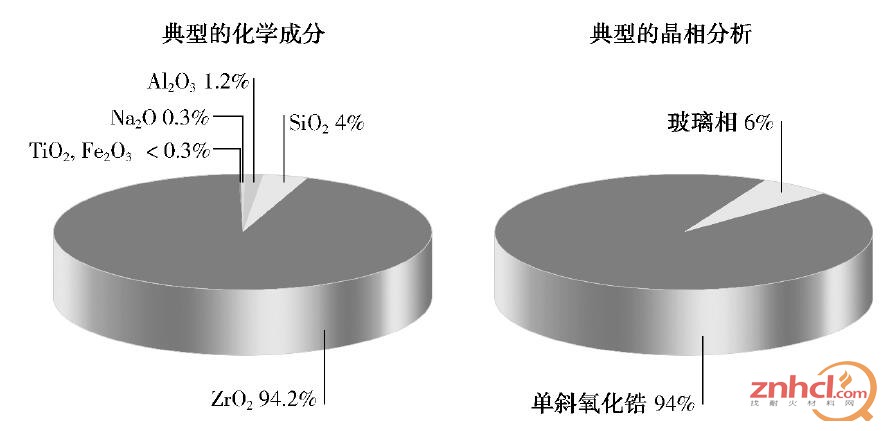

2.3 高锆系列耐火材料(1195或950 Series)

高锆系列产品通常是指氧化锆含量为85%~95%的产品。虽然其生产难度较高,售价较高,但是由于其优越的性能又在众多玻璃行业有着广泛的应用。高锆系列耐火材料典型化学成分和晶相分析见图3。

图3 高锆系列耐火材料典型化学成分和晶相分析

目前已知可以批量生产高锆系列的厂家有:西普、旭硝子、MONOFRAX。由于其优异的特性,在玻璃生产中减少了结石和气泡的产生,因此更适用于玻璃窑炉中与玻璃接触的部位,在硼硅酸盐玻璃、铝硅酸盐玻璃、玻璃陶瓷和展示玻璃的熔窑中具有良好的性能。根据要求不同,又有高电阻率的细分产品。

2.4 电熔α-β氧化铝质制品

由各约50%的α-氧化铝和β-氧化铝构成,二者结晶交错形成了非常致密的组织结构,耐强碱性能非常好,在1350 ℃以下具有非常好的耐侵蚀性。因为不含铁、钛等有害杂质,玻璃相含量非常少,其剥落物对玻璃的污染微乎其微,除了应用在常见的流道、澄清池、浮法玻璃熔窑的唇砖等部位以外,亦可用作窑炉的碹顶(主要考虑较长的寿命、悬滴对玻璃液的污染问题)。

2.5 电熔β-氧化铝质制品

由100%的β-氧化铝构成,有大块平板状的β-氧化铝结晶体组织,结晶相互交错而且晶相很粗大,气孔率较高、强度较低。但是抗剥落性很好,尤其对强碱蒸汽具有较高的耐侵蚀性,由于与二氧化硅反应后β-氧化铝容易与α-氧化铝和氧化钠较易崩裂,所以必须使用在粉尘飞扬较轻的部位,作为窑炉的碹顶一般应用在后端。

2.6 烧结α-β氧化铝制品

烧结α-β氧化铝制品相对价格低廉,近年来在国内窑炉上也有成功使用的案例,由于其特殊的组份,成为中低温料道较好的选择。随着技术的进步,国产的类似烧结材料也已经上市,并取得了较好的使用效果。较小的炉型或对碹顶形成的碹滴污染要求不是很高的情况下,可以考虑其作为碹顶材料。

2.7 新型耐火材料的应用

高纯镁铝尖晶石:其主要优点是对还原性气氛如游离CO2、游离SOx及游离K2O/Na2O的抗蚀性强,具有较好的热稳定性与耐磨性。镁铝尖晶石具有较高的熔点、热膨胀系数小、热应力低、热震稳定性好、相比电熔材料体积密度较小(2.7 g/cm ),对碱性气氛具有较强的抵抗能力。

等静压成型高锆砖:等静压成型高锆砖由于其优良的致密性、耐侵蚀性和相对电熔高锆砖更低廉的价格,已经应用于全氧燃烧窑炉,应用效果良好。

致密氧化铬砖:致密铬砖由于其优良的热震性能、耐碱性能、耐冲刷性,已广泛应用于玻纤窑炉中,也包括全氧燃烧玻纤窑炉的火焰空间部位。致密铬砖中的铬根据不同的使用部位,采用不同的铬含量,一般Cr2O3>90%、容重>4.0g/cm3。

3、结语

全氧燃烧技术具有十分广阔的发展前景,但与国外相比,国内在全氧燃烧技术方面的研究还有一定的差距。全氧燃烧技术是玻璃玻璃熔化技术的第二次革命,对缓解我国能源供应日益紧张、环境污染日益严重的严峻局势,因此继续加大力度推广使用全氧燃烧技术具有重要的现实意义。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。