【案例分析】看武钢如何对高炉炉缸用耐火材料的结构进行创新

发布日期: 2020-05-07 11:13:40 阅读量(1183) 作者:卢正东高炉炼铁是我国的主导炼铁工艺模式。研究高炉长寿技术,不仅可以使钢铁生产流程稳定顺行,而且可以降低高炉投资、维护和检修成本,同时也可以减少高炉停炉检修带来的固体废弃物。目前,影响高炉一代寿命的关键在于炉缸的服役状态。炉缸长寿技术是一项系统工程,涉及设计、选材、施工、操作和维护等诸多因素。其中,炉缸耐火材料内衬性能优良和结构合理是炉缸长寿的基础。

近年来,随着高炉冶炼强度的提高,我国高炉炉缸异常侵蚀和烧穿的事故屡有发生。其原因主要在于炉缸耐火材料选材和结构不尽合理,导致炉缸传热效果欠佳,炉缸内衬侵蚀过快。国内若干高炉甚至开炉2~3年就发生炉缸烧穿的恶性事故,给企业的生产经营造成了严重影响。因此,采用优质耐火材料并设计科学合理的炉缸结构,是当前高炉工作者共同关注的热点。

1、武钢高炉炉缸概况

自二十世纪以来,武钢在炉缸长寿方面开展了持续研究。随着炭砖水冷薄炉底、软水密闭循环技术、炉缸铜冷却壁以及采用优质耐火材料等措施的相继应用,武钢高炉炉缸的寿命显著提升。其中,武钢5号高炉一代炉龄达15年。

近年来,针对高炉冶炼强度提高后炉缸铁水环流增强的特点,武钢对高炉炉缸结构进行了创新,采用了新型炉缸结构,使炉缸传热能力得到强化,促进了炉衬热面自保护渣铁保护壳的形成,从而有效缓解了铁水环流对炉衬的冲刷和侵蚀。目前,投产最早的1号高炉(2200m3)炉缸已服役18年,投产最晚的8号高炉(4117m3)炉缸也已服役10年(见表1),炉缸服役效果在国内高炉中处于领先水平。在本文中,将介绍武钢在炉缸结构设计和耐火材料选材上的创新,供同行们参考。

表1 武钢6座高炉的炉容、开炉时间及其炉缸砖衬结构

2、武钢高炉炉缸结构和选材

2.1 炉缸侵蚀机制

研究表明,导致炉缸破损的主要原因有:

(1)高温熔融铁水对炭砖的熔蚀;

(2)铁水环流和涡旋导致的机械磨损;

(3)渣铁产物导致的化学侵蚀;

(4)热应力破坏;

(5)有害元素和水蒸气等引起的各种化学侵蚀;

(6)铁水渗透导致的内衬结构破坏。

然而,无论哪种原因导致的破坏,其最本质的推动力依然是炉缸内衬温度。如果能把炉衬热面温度降至铁水凝固点1148℃以下,将会形成自保护渣铁壳,使炉缸砖衬热面免受高温渣铁流的侵蚀和破坏,环裂、应力破坏等现象也将得到有效抑制。要实现这一目标,关键在于炉缸炭砖的选型和结构优化。

2.2 国内高炉炉缸选材

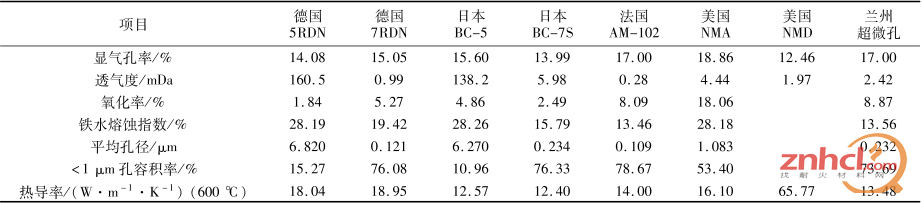

炉缸炭砖主要有大块炭砖和小块炭砖两种。从应用效果看,国内采用这两种炭砖的高炉,都有长寿的样板,也有炉缸侵蚀较快的案例。国内部分高炉炉缸的选材、炭砖结构及其服役年限等的对比情况见表2。目前,国内大型高炉采用的大块炭砖主要有德国西格里、日本NDK以及国内方大、武彭炭素等,采用的小块炭砖主要为美国UCAR的和国产的模压炭砖。业界对于究竟选用哪种炭砖更有利于高炉长寿也一直存在争议。国内外几种不同炉缸炭砖的理化性能指标的对比情况见表3。

表2 国内部分高炉炉缸的选材、炭砖结构及其服役年限等的对比

表3 国内外几种不同炉缸炭砖的理化性能指标的对比

2.3 国内传统炉缸结构

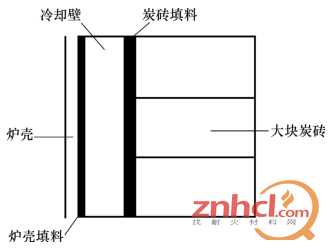

2.3.1 大块炭砖炉缸结构

传统大块炭砖炉缸结构如图1所示,从左至右依次为炉壳、炉壳填料、冷却壁、冷却壁与炭砖间填料、大块炭砖、陶瓷杯(选用)。其中,冷却壁与炭砖间的填料厚度一般为80~100mm。该结构的优点在于:大块炭砖尺寸大,易于施工;沿炉缸圆周方向砖缝少,炉缸砖衬整体性好,有利于抵抗炉内渣铁的环流冲刷和化学侵蚀。其缺点在于,冷却壁与炭砖间的填料需要高温固化后才能具备良好的导热能力。考虑到填料紧邻冷却壁,在烘炉过程中难以快速固化,其导热能力有限,从而成为炉缸体系导热的限制性环节。此外,当大块炭砖冷热面温差较大,会造成内部热应力较大,容易产生裂缝,缩短炭砖的服役寿命。

图1 传统大块炭砖炉缸结构

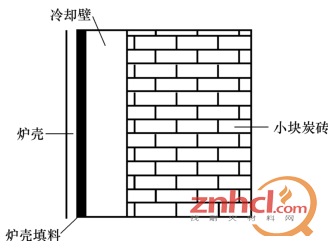

2.3.2 小块炭砖炉缸结构

小块炭砖炉缸结构如图2所示,从左至右依次为炉壳、炉壳填料、冷却壁、小块炭砖、陶瓷杯(选用)。该结构中,冷却壁与小块炭砖之间没有填料层,小块炭砖直接顶砌冷却壁。目前国内高炉炉缸使用的小块炭砖主要包括UCAR公司的NMA、NMD砖等。该炉缸结构的优点在于,小块炭砖导热能力优异(600℃下,NMA炭砖热导率≥16W·m-1·K-1,NMD炭砖热导率≥60W·m-1·K-1),且传热体系中没有填料层这一限制性环节,从而易于在炉缸炭砖热面形成凝固渣铁层,延缓炉缸炭砖的冲刷和侵蚀;其缺点在于:小块炭砖尺寸小,砌筑工程量大,砌筑质量要求高;沿炉缸圆周方向砖缝多,过多的砖缝容易受到铁水的渗透侵蚀。

图2 传统小块炭砖炉缸结构

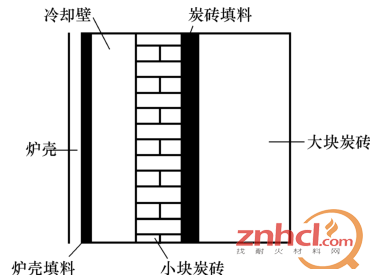

2.4 武钢高炉炉缸炭砖结构创新

在综合考虑上述大块炭砖和小块炭砖炉缸结构的优点和缺点的基础上,武钢设计开发了新型综合炉缸结构,并相继应用于包括4117m3高炉在内的武钢多座大型高炉。这种新型综合炉缸结构如图3所示,从左至右依次为炉壳、炉壳填料、冷却壁、小块炭砖、小块炭砖与大块炭砖间填料、大块炭砖。该结构的特点在于:炉缸砖衬热面依然采用大块炭砖结构,利用其砖缝少、整体性好的特点抵御炉内高温渣铁的环流冲刷和侵蚀;炉缸砖衬冷面采用小块炭砖,利用小块炭砖砖型尺寸小、导热性能优异的特点,使小块炭砖顶砌冷却壁,充分发挥冷却壁的冷却能力,降低炉缸砖衬热面温度,促进凝固渣铁层的形成;砖衬填料层设置在大块炭砖和小块炭砖之间,其位置相对于传统大块炭砖炉缸结构往炉缸热面推移了200mm,有利于开炉及生产过程中提高填料层的工作温度,促进填料层的固化和导热能力的发挥;同时,采用该结构后,炉缸内衬热导率从右至左依次增大(大块炭砖<填料<小块炭砖<冷却壁),有利于炉内热量的快速导出,促进炉缸热面形成自保护渣铁壳。

图3 武钢高炉新型炉缸炭砖结构

3、武钢高炉炉缸服役状况

武钢目前共有6座高炉,其中5号、6号、7号和8号高炉均采用了新型炉缸结构。投产以来,这4座高炉炉缸水温差和热流强度均在安全范围内,测温热电偶数据正常,炉缸服役状况总体良好。由于篇幅限制,仅列出炉缸象脚区域(炉缸、炉底交界区域,一般为炉缸砖衬侵蚀最严重的区域)的热电偶温度数据见表4,表中A~M代表热电偶方位。由表4可见,4座高炉炉缸象脚区域的温度均低于600℃。根据炭砖热导率和边界条件计算,判断炉缸砖衬残余厚度>800mm,属于安全服役范围。以6号高炉为例,炉缸砖衬原始厚度为1350mm;假定目前残余厚度为800mm,炉役末期安全残余厚度300mm,该高炉开炉至今已服役15年,按目前侵蚀速度计算,该炉缸可继续服役10年以上。按上述方法预测,武钢4座新型炉缸结构高炉的寿命均可实现20年以上目标。

表4 炉缸象脚区域温度

4、结论

(1)随着高炉冶炼强度的提高,铁水环流对炉缸的冲刷和侵蚀也日趋严重,改善炉缸传热,促进炉衬热面形成自保护渣铁壳,是缓解铁水冲刷侵蚀的关键措施。其中,合理选择炉缸耐火材料,科学设计炉缸砌筑结构,是强化炉缸传热的有效途径。

(2)武钢多座高炉采用了新型炉缸结构,将高导热小块炭砖直接顶砌冷却壁,将大块炭砖砌筑在炉衬热面,将炭捣料层设在小块炭砖与大块炭砖之间,扬长避短,综合利用了各种耐火材料的优点,炉缸砖衬热导率由内至外依次增大,构建了炉缸无过热冷却体系。

(3)生产实践表明,采用新型炉缸结构的武钢高炉炉缸热电偶测温数据正常。高炉开炉至今,炉缸砖衬残余厚度>800mm,可以满足一代炉龄超过20年的使用要求。

作者:卢正东 向武国 顾华志 黄奥 付绿平

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。