树脂粉对无水炮泥和水基炮泥结构和性能的影响

发布日期: 2020-03-25 14:51:32 阅读量(513) 作者:刘梓明一般情况下选取沥青粉改善无水炮泥的可塑性和提高试样碳化后的强度,但沥青中含有大量的苯并芘,沥青的逐步取代可提高炮泥的环保性。树脂粉具有软化点高、残碳量高、致癌物极低等优点,形成的非均质碳结构有助于提高材料的抗氧化及热态强度,广泛应用于多种耐火材料产品t61_62]。在本章实验中通过树脂粉替代沥青粉的方法,并以水基炮泥为基础实验,探究树脂粉加入量对炮泥结构和性能的影响。

1、树脂粉加入量对炮泥可塑性的影响

图1为树脂粉加入量对无水炮泥和水基炮泥可塑性的影响。随着树脂粉加入量的提高,两种炮泥的马夏值逐渐增大,可塑性变差。无水炮泥加入0-4%的树脂粉后,马夏值从0.3MPa增加到1.4MPa,可得加入树脂粉后,炮泥中固含量减少,对炮泥可塑性影响较大。通常高炉炮泥的马夏值在0.45-1.5MPa之间波动,因此为保证炮泥的可塑性在合适的范围内,本配方中,无水炮泥中树脂粉的加入量应控制在4%以下,水基炮泥中树脂粉的加入量应控制在4%左右。

图1 树脂粉加入量对无水炮泥(a)和水基炮泥(b)可塑性的影响

2、树脂粉加入量对炮泥常规性能和高温抗折强度的影响

2.1炮泥的体积密度和显气孔率

图2为树脂粉添加量和热处理温度对炮泥体积密度和显气孔率的影响。树脂粉添加量一定时,随着热处理温度的升高(200℃、600℃和1000℃),两种炮泥的体积密度逐渐减小,显气孔率逐渐增大。

有机物在600℃左右碳化结束,当加热到600-650℃时,广西白泥未达到烧结温度,仅释放出吸附水或结构水,因而只造成试样结构疏松,气孔率提高,特别在800℃时,此现象更为明显。1000℃左右,炮泥开始烧结,使组成之间发生化学反应,生成新物相。氮化桂铁在1100℃高温下发生反应,释放气体,高温下Fe3Si以液相存在,液相量增加并开始填充气孔,致密化的影响超过气体排出的影响。试样在1450℃热处理后,烧结促进试样致密化,因此1450℃热处理后试样较1000℃热处理后试样的体积密度大,显气孔率小。试样组分中挥发和分解量较大的有水、树脂粉和液态环保树脂,而不同配方的差别为树脂粉的加入量,温度一定时,随着树脂粉加入量的增加,挥发和分解量增加,炮泥的体积密度逐渐减小,显气孔率逐渐增加。

图2树脂粉加入量对无水炮泥(a)、水基炮泥(b)体积密度和显气孔率的影响

2.2炮泥的线变化率

图3(a)为树脂粉添加量和热处理温度对无水炮泥线变化率的影响。热处理温度一定时,随着树脂粉添加量的增加,树脂粉碳化收缩量增大,试样呈线收缩,未出现膨胀。树脂粉添加量一定时,随着热处理温度的增加,试样的物相反应和化学反应使收缩量显著变化。

图3(b)为树脂粉添加量和热处理温度对水基炮泥线变化率的影响。树脂粉添加量一定时,随着温度不断升高,试样收缩量增加。由于莫来石的形成,使1450℃热处理后未加入树脂粉的试样膨胀,而树脂粉分解和挥发致使的收缩量大于莫来石的膨胀量,使1450℃热处理后加入树脂粉的试样收缩。加入树脂粉热处理后的试样呈线收缩,温度一定时,树脂粉加入量的提高导致试样收缩量增加。

图3树脂粉加入量对无水炮泥(a)和水基炮泥(b)线变化率的影响

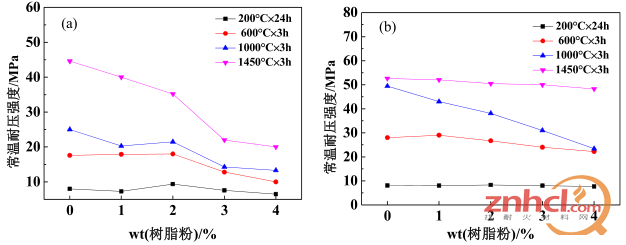

2.3炮泥的常温耐压强度

图4(a)为树脂粉添加量和热处理温度对无水炮泥常温耐压强度的影响。树脂粉加入量一定时,随着热处理温度(600℃、1000℃和1450℃)的增加,试样的常温耐压强度逐渐提高;温度一定时,随着树脂粉加入量的增加,试样的体积密度逐渐减小,显气孔率逐渐增大,使试样的常温耐压强度减小。微米级树脂粉所形成的非均质碳结构并没有增强炮泥的常温耐压强度,反而使整体结构较为疏松,对1000℃和1450℃热处理后的常温耐压强度影响较大。

图4(b)为树脂粉添加量和热处理温度对水基炮泥常温耐压强度的影响。树脂粉添加量一定时,由于物相反应和烧结致密化,致使试样随着热处理温度的不断升高,常温耐压强度也逐渐提高。温度一定时,随着树脂粉加入量的增加,树脂粉碳化分解量增加,导致试样结构疏松加剧,显气孔率提高,体积密度下降,常温耐压强度逐渐减小。未加入树脂粉的试样在1000℃热处理后的常温耐压强度为49MPa,加入4%的树脂粉后,试样1000℃热处理后的常温耐压强度为24MPa,树脂粉的加入量对1000℃热处理后试样的常温耐压强度影响较大。

图4树脂粉加入量对无水炮泥(a)、水基炮泥(b)常温耐压强度的影响

图5 树脂粉加入量对无水炮泥(a)、 水基炮泥(b)高温抗折强度的影响

2.4炮泥的高温抗折强度

图5为树脂粉添加量和热处理温度对试样高温抗折强度的影响。树脂粉添加量一定时,1000℃热处理后试样的高温抗折强度大于1400℃热处理后试样的高温抗折强度,这是由于1400℃热处理后的炮泥烧结不完全,试样整体结构较疏松。温度一定时,随着树脂粉加入量的增加,树脂粉中有机物挥发和分解导致试样显气孔率上升,高温抗折强度降低。图5(a)中未加入树脂粉的试样高温抗折强度较高,由于碳化前树脂粉中部分物质软化,并转移到气孔中,提高了结合强度,使加入2%和4%树脂粉的高温抗折强度变化较小。

3、树脂粉加入量对炮泥抗渣性的影响

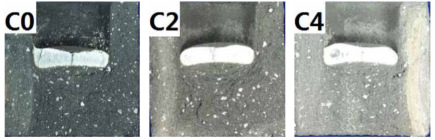

图6为无水炮泥在埋碳气氛下经1450℃热处理后抗渣试样的纵向截面图。无水炮泥渗透层深度为0.5-0.7mm,渗透层深度较小,加入树脂粉的无水炮泥具有良好的抗渔性。C0试样虽未加入树脂粉,但抗渣性较好,是由于液态环保树脂提供了较好的碳结构,与树脂粉性能差别较小。

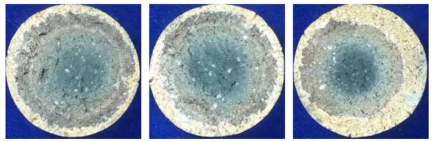

图7为水基炮泥在埋碳气氛下经1450℃热处理后抗渣试样的纵向截面图。从图7中可得出,未加入树脂粉的坩埚中渣己完全渗透,未侵蚀;加入2%和4%树脂粉的坩埚中渣几乎未渗透。树脂粉的加入对水基炮泥抗渣性起到显著地促进作用,加入2%的树脂粉的水基炮泥即具有较好的抗渣性。

图6无水炮泥热处理后抗渣试样的纵向截面图

图7 水基炮泥热处理后抗渣试样的纵向截面图

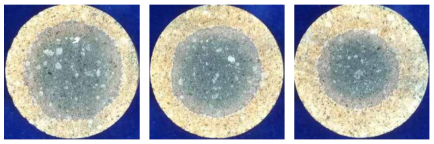

4.4树脂粉加入量对炮泥抗氧化性的影响

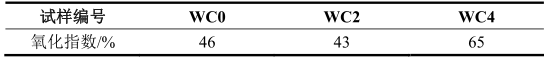

图8、9为两种炮泥经1400℃热处理后氧化试样的横向截面图。试样内层黑色区域为未氧化部分,外层区域为已氧化部分,采用3.23小节相同的处理方法,即通过画图软件测量氧化面积和横截面面积,计算各个试样的氧化指数,如表1和表2。可得随着树脂粉加入量的增多,炮泥的氧化指数逐渐增大,抗氧化性逐渐下降。

图8 无水炮泥氧化试样横切面(从左到右分别为 C0、 C2、 C4)

图9 水基炮泥氧化试样横切面(从左到右分别为 WC0、 WC2、 WC4)

表1 无水炮泥的氧化指数

表2 水基炮泥的氧化指数

结论:

(1)树脂粉加入量在0-4%时,随其加入量的提高,两种炮泥线收缩率增加,显气孔率上升,体积密度下降,抗氧化性下降。树脂粉的引入使两种炮泥结构更疏松,1000℃和1450℃热处理后两种炮泥的常温耐压强度和1000℃热处理时两种炮泥的高温抗折强度降低。

(2)树脂粉与液态环保树脂对炮泥抗渣性影响作用不同,但性能差别较小,对加入液态环保树脂的无水炮泥的抗渣性影响较小,而对未加入液态环保树脂的水基炮泥的抗渣性起到显著地促进作用。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。