【实验分析】磷酸结合刚玉质浇注料显气孔率的优化与改善

发布日期: 2020-03-25 11:13:33 阅读量(353) 作者:张红分散剂对磷酸结合刚玉质浇注料流变性能的改善是有限的,因此其显气孔率一般较高。而较高的显气孔率会对浇注料的力学性能、高温性能以及抗渣性能产生较多不利的影响。本章以板状刚玉为原料,磷酸为结合剂,分别研究了促凝剂的种类与含量、磷酸的浓度、以及微粉的种类(硅微粉、莫来石微粉、尖晶石微粉)对磷酸结合浇注料显气孔率的影响。

1、试验

1.1试验原料

试验主要原料包括板状刚玉(粒径5-3mm、3-1mm、1-0mm和200目,ω(Al2O3)≥99.6%),活性氧化铝微粉,SiO2微粉(ω(SiO2)≥95.1%),烧结莫来石微粉、理论组成尖晶石微粉(ω(Al2O3)=75.19%、ω(MgO)=23.66%)),选择磷酸为结合剂,铝酸钙水泥、alphabond、重烧镁砂为促凝剂,NH-66为抑制剂。

1.2试验方案设计

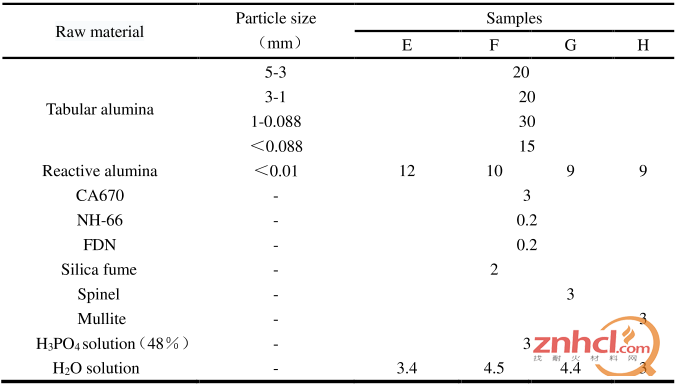

试验以板状刚玉、活性氧化铝微粉、SiO2微粉、莫来石微粉、尖晶石微粉、磷酸、铝酸钙水泥为主要原料,通过控制变量法分别研究了促凝剂种类、微粉种类、磷酸固含量对磷酸结合刚玉质浇注料显气孔率的影响。试样配比如表1,研究了铝酸钙水泥、alphabond、重烧镁砂三种促凝剂对浇注料显气孔率的影响,依照试样促凝剂种类的不同分别编号为A、B、C、D。试样配比如表2,研究了磷酸的固含量对浇注料显气孔率的影响,依照试样磷酸的含量的不同分别编号为P1、P3、P5、P7。试样配比如表3,研究了SiO2微粉、莫来石微粉、理论尖晶石微粉对磷酸结合刚玉质浇注料显气孔率的影响,依照三组试样微粉种类的不同分别编号为E、F、G、H。

表1促凝剂种类对磷酸结合刚玉质浇注料气孔率的影响

表2磷酸固含量对磷酸结合刚玉质浇注料气孔率的影响

表3微粉种类对磷酸结合刚玉质浇注料气孔率的影响

1.3表征方法

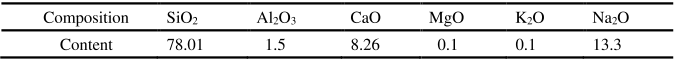

使用NovaNanoSem400型场发射扫描电子显微镜观察样品的显微形貌。浇注料的显气孔率(AP)及体积密度(BD)按照国家标准GB/T2997—2000,根据Archimedes原理以水为介质测定。按照国标GB/T3001—2007测定试样的常温抗折强度。按照国标GB/T5072—2008测定试样的常温耐压强度。按照ASTMC-1437对试样的流动值进行了测试。按照国标GB175-2007使用维卡仪测试了浇注料的初凝时间和终凝时间。根据YB/T117-1997,测试试样经过1500℃热处理之后浇注料的抗渣性(渣的化学成分见表3.4),抗渣性的渗透指数=(渗透面积/装渣孔面积)×100%计量。

表4玻璃渣的化学成分(wt.%)

2、结果与讨论

2.1促凝剂的种类对磷酸结合刚玉质浇注料显气孔率的影响

图1是促凝剂的种类对磷酸结合刚玉质浇注料流动值的影响,从图中结果可以看出:当使用alphabond和镁砂做促凝剂时,浇注料的流动性最差。这是因为alphabond在遇水时会产生明显的水化反应,生成三水铝石与勃姆石凝胶,在颗粒表面形成明显的絮凝结构,从而导致颗粒间层流阻力增加。因此,浇注料相对屈服应力增加,相对塑性粘度增加,试样的流动性变差。

图1促凝剂的种类对浇注料流动值的影响

图2是促凝剂种类对磷酸结合刚玉质浇注料凝结时间的影响。从图中可以看出,当使用镁砂和alphabond作为促凝剂时,浇注料的初凝时间较快。这是因为磷酸与alphabond和MgO较快的反应速率导致的。

在常温下,磷酸与刚玉一般不反应,需要加热使结合剂脱水缩合并将骨料粉料黏附胶结起来,从而获得常温强度;当加入MgO作为促凝剂后,其与磷酸迅速反应形成Mg(H2PO4)2、MgHPO4和Mg3(PO4)2,致使浇注料凝结硬化。当加入铝酸盐水泥作为促凝剂时,则形成含水的磷酸一氢钙或磷酸二氢钙。而当使用alphabond作为促凝剂时,alphabond先水化形成Al(OH)3,并且释放出热量,然后在进一步形成偏磷酸铝结合相,使浇注料试样在常温下产生强度。

图2促凝剂的种类对浇注料凝结时间的影响

图3是促凝剂的种类对磷酸结合刚玉质浇注料显气孔率和常温抗折强度的影响。从图中可以看出,使用铝酸钙水泥作为促凝剂的浇注料显气孔率较低,经过1500℃热处理后气孔率为17.3%,低于A组的20.9%、C组的20.4%和D组的19.2%。这是因为当使用水泥作为促凝剂时,磷酸与CaO的反应较为缓慢,浇注料的硬化是在室温下缓慢进行的,这种放热反应对浇注料体积效应的影响是有限的,因此使用铝酸钙水泥作为促凝剂的浇注料显气孔率较低。而当浇注料试样不使用促凝剂时,浇注料只能够通过缓慢的升温方式硬化,这种硬化方式会加速水蒸气从材料内部的溢出,导致试样鼓胀。除此之外,当使用镁砂和alphabond作为促凝剂时,浇注料在搅拌初期会产生较为明显的水化反应,在氧化铝颗粒之间产生明显的凝胶网络结构,导致浇注料的流动性变差,显气孔率增加。

值得注意的是,当磷酸结合刚玉质浇注料不使用促凝剂时,试样的常温抗折强度较高,经过1500℃热处理之后,浇注料的抗折强度为36.8MPa,高于B组的23.2MPa、C组的28.3MPa和D组的20.7MPa。这是因为A组的高温结合相为片状结构的磷酸铝,浇注料在经过热处理之后,会产生大量的片状磷酸铝交叉着穿插在颗粒之间,给试样提供了一个增强增韧的效果。而在B组和D组当中,由于添加了镁砂和alphabond作为促凝剂,浇注料在搅拌初期便会消耗掉部分磷酸来给试样提供脱模强度,导致试样当中高温结合相较少,试样的强度也会因此下降。

图3促凝剂的种类对浇注料(a)气孔率、(b)体积密度、(c)抗折强度和(d)耐压强度的影响

2.2磷酸固含量对磷酸结合刚玉质浇注料显气孔率的影响

图4是磷酸的质量分数对浇注料流动值的影响。从图中可以看出,随着磷酸质量分数的增加,浇注料的流动值线性降低,这是磷酸溶液粘度增加导致的。当磷酸溶液粘度较高时,不仅液体本身需要承受较高的内摩擦力,液体与颗粒之间同样也会产生摩擦力。它们之间的作用情况可由图5所示,浇注料在搅拌过程中,颗粒受到均匀力的作用向前移动,但是不会发生转动,如图5(a)所示。但是当体系当中的磷酸粘度增大时,颗粒开始受到来自不同方向,且大小不同的力的作用,发生旋转,如图5(b)所示。这样,浇注料流动的能量有一部分储存在颗粒当中,导致浆体粘度的增加,流动值降低。

图4磷酸的质量分数对浇注料流动值的影响

(a)颗粒无转动(b)颗粒发生转动

图5颗粒在磷酸溶液中的流动情况

图6为磷酸的质量分数对浇注料凝结时间的影响,如图所示,随着磷酸质量分数的增加,浇注料的初凝时间和终凝时间均会不同程度的降低,当磷酸的含量从1%增加至7%,浇注料的初凝时间从200min降低到40min,终凝时间从720min降低到400min。这是因为较高浓度的磷酸溶液更容易去夺取水泥中的Ca2+,从而形成具有良好胶凝性的水合磷酸一氢钙。除此之外,磷酸溶液较高的粘度也是浇注料初凝较快的一个重要原因。

图6磷酸的质量分数对浇注料凝结时间的影响

图7是磷酸的固含量对磷酸结合刚玉质浇注料显气孔率、体积密度、常温抗折强度和耐压强度的影响。从图中可以看出,随着磷酸浓度的提升,试样的显气孔率和常温抗折强度不断增高。当磷酸的含量从1%增加至7%时,浇注料经过1500℃热处理之后的显气孔率从16.1%增加至19.3%,常温抗折强度从7.2MPa增加至25.1MPa。其中,浇注料显气孔率增加的主要原因是较差的流动性导致的。随着磷酸粘度的不断提高,浇注料当中粒径较小的颗粒很容易包裹着磷酸,从而产生桥接效应,导致试样显气孔率的增加。常温抗折强度的增加则是因为结合相磷酸铝的增加导致的。值得注意的是,磷酸结合刚玉质浇注料的显气孔率虽然随着磷酸溶液浓度的降低而降低,但是当磷酸的含量为1%时,浇注料烘干后的常温抗折强度仅为1.7MPa,试样脱模时容易发生破裂。我们的研究发现,在磷酸结合刚玉质浇注料(促凝剂为铝酸钙水泥)当中,外加3%磷酸(48wt%)的浇注料试样的显气孔率较低,且能拥有较高的常温抗折强度。

图7磷酸的质量分数对浇注料(a)显气孔率、(b)体积密度、(c)抗折强度和(d)耐压强度的影响

2.3微粉种类对磷酸结合刚玉质浇注料显气孔率的影响

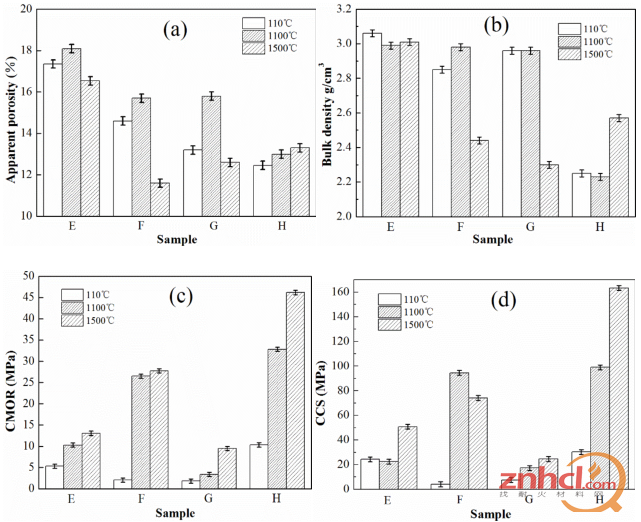

图8为微粉的种类对磷酸结合刚玉质浇注料显气孔率、体积密度、抗折强度和耐压强度的影响。从图中可以看出,在浇注料当中引入尖晶石微粉、硅微粉和莫来石微粉均能够一定程度的降低试样的显气孔率。尤其是在H组(莫来石微粉)中,浇注料经过110℃、1100℃和1500℃热处理后的显气孔率仅为12.5%、13.0%和13.3%,这是因为莫来石微粉的粒径较大,且磷酸与莫来石的反应活性较低,浇注料的粘度也会因此下降,从而给试样提供了一个较低的显气孔率。而硅微粉与水容易形成水化产物,水化产物聚合导致浇注料粘度增加,浇注料显气孔率也因此增加。值得注意的是,H组在110℃、1100℃和1500℃的体积密度却较低,分别为2.2g/cm3、2.2g/cm3和2.5g/cm3。这是因为磷酸与氧化铝反应生成的凝胶能够一定程度的填充试样表面的气孔,但是莫来石微粉的粒径较大,体系当中微粉含量偏少,试样的颗粒堆积性较差,除此之外,在浇注过程当中,较差的流动性很难使浇注料能够被振动密实,试样内部因此产生较多闭气孔,从而使浇注料产生了这种显气孔率和体积密度均较低的奇怪现象。另外,H组的抗折强度较高,经过1500℃热处理之后常温抗折强度为46.2MPa,远高于E组的20.9MPa,F组的27.8MPa和G组的9.5MPa,这是莫来石和磷酸铝共同作用,对材料增强增韧的结果。

图8微粉的种类对浇注料(a)显气孔率、(b)体积密度、(c)抗折强度和(d)耐压强度的影响

图9分别是添加莫来石微粉和无外加微粉的磷酸结合刚玉质浇注料经过1100℃烧后的SEM照片。如图所示,E组试样经过1100℃热处理之后,试样的基质较为疏松,在骨料颗粒之间仅填充了磷酸铝结合相来给试样提供强度,对结合相放大可以发现,磷酸铝晶型较小,大多零散的分布在气孔当中。而从H组的SEM照片中我们可以看到,试样中的基质结合的较为紧密,对结合相放大可以发现,在颗粒之间的气孔当中,不仅有堆积起来的片状磷酸铝结合相,这些磷酸铝还会紧密的包裹着一些柱状结构的莫来石,这种结构既给浇注料试样提供了较高的常温抗折强度,还可以降低试样的显气孔率,提高它的抗渣性。

图9E组与H组浇注料经过1100℃热处理之后的SEM照片

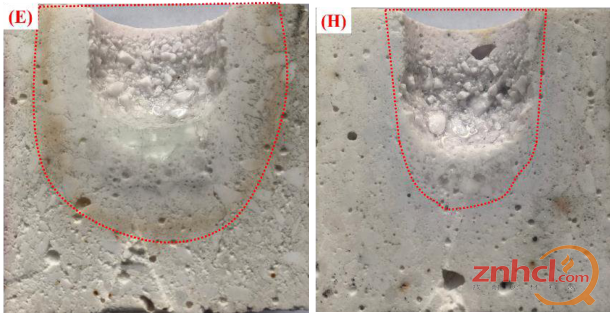

图10是E组与H组试样经玻璃渣静态抗渣后的剖面图。从图中可以看出,添加莫来石微粉的H组试样被渗透的面积要远小于空白组E组。图11是浇注料静态抗渣后的抗渣渗透指数柱状图。如图所示,E组不添加微粉试样的渗透指数较高,达到了44.8%。当添加3%的莫来石细粉之后,浇注料的渗透指数降低至9.2%,下降幅度为79.4%。这是因为E组的开口气孔较多,在高温下,溶渣通过开口气孔向试样内部扩散,导致E组试样产生较大的渗透面积。除此之外,由于玻璃渣当中的SiO2含量较高,与试样中SiO2组分产生较高的浓度梯度,导致熔渣的侵蚀速度增加。

图10E组和H组浇注料静态抗渣后的剖面图

图11浇注料静态抗渣渗透指数

图12是E组和H组试样静态抗渣后的SEM照片和能谱。其中,ⅰ、ⅱ、ⅲ层分别为侵蚀层、渗透层和原质层。从图中可以看出,E组当中气孔要远多于H组,且孔径较大,气孔分布不均匀。在高温下,熔渣先沿着大气孔渗入到试样当中,然后再沿着小气孔呈树枝状向四周扩散,这种渗透方式很容易渗入到试样的内部。而在H组当中,试样基质当中的气孔较少,且孔径相差不大,在高温下,熔渣没有孤军深入的渗透条件,渣沿气孔渗透也是相对均匀的,渗透面积也会相应减小,因此,E组的侵蚀层要远大于H组的侵蚀层。除此之外,E组和H组在ⅰ侵蚀层中的刚玉颗粒附近均存在着大量的Na+的富集,这些Na+主要是来自于渣的侵蚀。不同的是,E组在ⅱ渗透层中的红色亮点(Si4+)要远多于H组,这是因为玻璃熔渣的粘度较高,在侵蚀过程当中,渣的温度是随着侵蚀深度梯度递减的,除此之外,渣与试样的反应都一定程度的阻碍了渣的渗透。但是E组当中较多的贯穿型气孔给熔渣制造了较多的“孤军深入”的条件,从而导致E组在渗透层当中产生了较多的Si4+的聚集。

图12E组和H组试样静态抗渣后的SEM照片

3、结论

(1)在磷酸结合刚玉质浇注料中,当采用铝酸钙水泥做促凝剂时,磷酸与氧化钙的反应活性较低,可以给试样提供一个较为合适的凝结时间,浇注料试样的显气孔率较低;

(2)在磷酸结合刚玉质浇注料(促凝剂为铝酸钙水泥)当中,外加3%的磷酸(48wt%)可以使试样拥有一个较高的常温抗折强度和较低的显气孔率;

(3)在磷酸结合刚玉质浇注料当中,添加3%的莫来石微粉能够显著降低试样的显气孔率,但是试样的体积密度同样较低,这可能是因为较差的流动性使试样内部产生了较多气孔,从而导致试样的闭气孔增加,体积密度降低;

(4)在磷酸结合刚玉质浇注料中,添加3%的莫来石微粉可以显著的提高浇注料的抗玻璃渣侵蚀性。

第四章活性氧化铝微粉对磷酸结合刚玉质浇注料性能的影响

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。