循环流化床锅炉水冷壁与水冷屏频繁爆管的分析及修复

发布日期: 2019-12-03 11:33:10 阅读量(674) 作者:张红该循环流化床锅炉(SG-350/9.8-M1301)采用支吊结合的固定方式,锅炉运转层标高为9m。锅炉采用单锅筒自然循环、集中下降管、平衡通风、水冷式旋风分离器、循环流化燃烧方式,后烟井内布置有省煤器,过热器等,炉膛底部设有钢板式一次风室,悬挂在炉膛水冷壁下集箱上。

本体炉膛中,炉前墙均匀地布置有4个给煤口和4个污泥加入口,并预留6个石灰石加入口,在炉膛后墙中下部还设有2个沼气喷枪。锅炉燃烧启动釆用床上点火方式,床上共布置4支(炉膛左、右侧墙各2支)大功率的点火油枪。

1、锅炉运行与爆管情况

该锅炉在2011年12月底投入运行,2015年5月,锅炉在大修期间发现空气预热器有漏风,但由于漏风量不大,未进行处理,运行一段时间后,漏风加重,两台引风机同时处于最大出力时,仍不能维持锅炉正常负压,故而降负荷(降至240t/h)、降压(5~8MPa)运行,该状态运行持续约一年时间。

第一次爆管。2016年11月9日,南侧第二屏水冷屏,位于图1中4#敷设耐火材料销钉管的水平段爆管。更换相应管段并进行水压试验,当试验压力达到6.5MPa时,南侧第一屏8#销钉管的水平段和南侧第一屏垂直段均存在泄漏。对应换管修复后,于2016年11月14日投入运行。

第二次爆管。2016年12月3日,北侧第一屏水冷屏位于垂直管处爆管,修补后进行水压试验时,该屏在29#敷设耐火材料销钉管的水平段又发现泄漏。经过多次“换管-试压-换管-试压”修复后,于2016年12月9日投入运行。

爆管维修期间,曾邀请美国福斯特惠勒(FW)新会制造厂(广东江门)直属的安装维修公司技术人员到现场进行诊断、分析。认为是受热面管子(SA210C)材质抗磨性差,换管修复后,并对所有水冷屏的管子进行了抗磨喷涂处理。同时,使用单位把前两次的爆管及处理情况报到锅炉原制造厂家。

第三次爆管。2017年1月6日,南侧第一屏水冷屏在敷设耐火材料销钉管的水平段位置,同时发生了多条管子爆管,并且在炉膛内左、右两侧墙密相区位置又发生多处泄漏。经换管修复后,于2017年1月12日投入运行。

爆管后,使用单位立即反映到锅炉原制造厂家,邀请制造商派出技术人员赶到现场进行分析处理;并截取了几段水冷壁与水冷屏受热面管子(SA210C)样品,带回制造厂进行爆管分析。分析结果认为:

1)样管基体的化学成分及金相组织正常;开裂处附近存在大量的沿晶微裂纹,且裂纹空洞内发现含Ca的异物,呈现出氢腐蚀特征;氢腐蚀一般与垢下腐蚀相伴发生。

2)建议检查锅炉去离子水中离子是否超标,对结垢的管子进行酸洗,对已发生氢腐蚀的管子予以更换。

第四次爆管。2017年1月19日,南侧第一屏垂直段发生多处严重爆管,被迫紧急停炉,锅炉提前进行大修。

以上4次重大爆管期间,还伴存有水冷屏泄漏2次,炉膛内左、右侧墙卫燃带各泄漏1次(图1为爆管及泄漏位置(红色圆圈标记处)示意图)。

图1 水冷壁爆管位置示意图

第四次爆管维修期间,使用单位邀请广东省特种设备检测研究院等数家单位的技术入员集中到现场进行会诊、综合分析,最终一致同意釆纳了广东省特种设备检测研究院提出的“空泡应力腐蚀”理论141,并按此理论观点制订了对应的处理方案。

2、爆管原因分析

2017年1月19日停炉大修后,对水冷屏及水冷壁的下联箱检查,均未发现结垢沉积物,但发现大量疑似从管材内壁脱落的块状物。纵向剖开的取样管子,管壁内存在腐蚀凹坑、沟槽及即将脱落不规则块状物,如图2、图3所示。“沟槽”由若干个腐蚀凹坑连成曲线而非呈直线,且“沟槽”边缘呈不规则形状,并且腐蚀凹坑、沟槽往往发生在容易产生汽停滞和汽塞的部位。

图2 管壁腐蚀图

图3 集箱内脱落物

2.1管内腐蚀凹坑、沟槽及脱落块状物形成机理分析

由图2发现,该管内腐蚀凹坑、沟槽形貌(粗糙)规律与普通冲刷沟槽磨损(光滑坑)机理存在很大区别。

通过对积聚于集箱内块状物和水冷屏管内壁母材分别进行金相比对分析,验证了块状物是水冷屏及水冷壁的管子内壁母材脱落的产物。

爆管位置主要集中在销钉段与翅片段位置。一方面,该350t/h锅炉配套的发电机组仅为6MW,且常降压降负荷运行,在自然循环欠佳及压力波动下,更易产生微小汽泡,并常常在水冷屏水平斜段内积聚和瞬间会合成另一个较大的汽泡。另一方面,由于销钉与翅片存在,该位置管段升温迅速,导致此处的对应管内的水迅速汽化,且该处温差较大,加速了汽泡的形成。汽泡增大后就发生爆破,从而产生空泡应力腐蚀,持久下去便生成腐蚀凹坑、沟槽及块状脱落物。

2.2销钉与翅片处对应的管段内汽、水共存,此处的比热容与其他受热面管子相比,存在较大的差别,同时此处在汽、水扰动的作用下,易产生流体的脉动,使管内易产生汽泡(泡状流型)。随着泡状汽泡的增大,直至泡状汽泡的爆破为止,爆破对应处便产生空泡应力腐蚀;从而在销钉或翅片对应的管壁内就易产生应力腐蚀,形成腐蚀凹坑。

随着管内含汽率的增大,管内流体由泡状流型聚合、形成弹状流型,并在温差的持续作用下,弹状流型进一步聚合、形成为柱状流型。特别是在水冷屏水平倾斜段,柱状流型的汽空穴紧贴于管内圆弧顶面区域,空穴形成了汽停滞与汽塞,容易汇聚形成更大能量的汽泡,直至汽泡爆破。从而此处对应的管壁内圆弧顶面区域就产生应力腐蚀,形成边缘凸凹不平、呈曲线而非直线的腐蚀沟槽。这直接验证了爆管泄漏常常发生在水冷屏水平倾斜段。

2.3管内块状脱落物(增加流动阻力)

块状脱落物挂靠于管内或汇聚于下联箱内,形成局部悬浮循环,缩小流通截面,增加了管内流动阻力,造成局部管段水循环恶化,管子局部过热。

2.4炉内燃烧不均

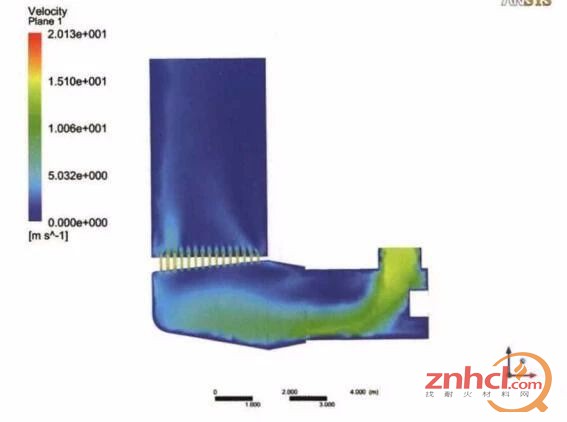

根据现场爆管情况与获取的有关参数,采用数值模拟的方式,对炉膛内部燃烧情况进行了模拟分析,如图4所示。

图4 原炉内布风模拟图

从图4看出,炉膛内燃料燃烧分布不均匀,前墙高,后墙低。前墙管段相对于后墙管段来说:燃料集中,升温较快,形成前、后墙管段温差大。从而造成汇集进入水冷屏的汽水温差大,使管内易产生汽泡。这也直接验证了爆管泄漏常常发生在挂于前墙的水冷屏。

2.5水自然循环恶化

销钉与翅片的根部对应管内位置,易产生传热的极微小汽泡,并往管子横截面中心方向横向移动,该汽泡横移会阻碍管子内水循环沿管子纵向移动的能力。

另外,水冷屏水平段倾角较小,造成此处水循环能力严重不足。该管段内极容易聚集来自前、后墙水冷壁汽水带来的微小汽泡,从而在此提供汇合、形成较大汽泡的“温床”;汽泡爆破就产生空泡应力腐蚀。

该循环流化床锅炉出现空泡应力腐蚀的主要原因是:该锅炉长期处于降负荷、变压力运行;锅炉自然循环能力较差,特别是水冷屏水平倾斜段受热面的水平夹角偏小,不利于汽、水循环,更容易导致圆弧顶面积聚大量汽泡,在空泡应力的长期腐蚀作用下,产生腐蚀凹坑与沟槽,致成常常在该处发生爆管。另外,销钉与翅片处的水冷壁与水冷屏,管内也容易产生空泡应力腐蚀凹坑而爆管。

此外,水冷屏与水冷壁下集箱内的块状脱落物是空泡应力腐蚀的产物,不符合氢腐蚀与垢下腐蚀产生的条件与机理。

3、修复措施

3.1水循环优化

1)炉膛标高18m以下的水冷壁采用内螺纹“扰流”管替换销钉管与翅片管,使该区域的管内汽、水充分混合,由泡状流型变为液雾状流型,克服流体介质的扰动而产生的脉动汽泡,避免进入水冷屏的汽水混合物中带汽泡。

2)水冷屏水平段倾角由5°调整至60°以上,避免管内因水、汽相对流动而产生泡状汽泡、聚集成弹状汽泡及汇合成柱状汽泡。

3.2炉内燃烧调整

调配风量与燃料量的比例,使燃料整体燃烧分布均勻,受热面管子均匀受热。

3.3运行系统调节

避免长期低负荷运行,使蒸发量应接近设计值;并保证运行时压力稳定,减少或避免压力波动过大现象。

3.4提高管材强度

更换的管段应提高管材的强度,不易产生塑性形变和硬化,避免应力腐蚀产生。

4、结论

该循环流化床锅炉水冷壁与水冷屏发生频繁爆管的主要原因是热力、几何、水循环以及实际使用情况等因素耦合造成的,应从多角度考虑综合整改,达到治标又治本的修复效果。

邱燕飞(广东省特种设备检测研究院)

冯国行、曲艺(广东省特种设备检测研究院顺德检测院)

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。